Bruk IO-Link for å oppnå økt fleksibilitet, tilgjengelighet og effektivitet i Industri 4.0-fabrikker

Bidrag fra DigiKeys nordamerikanske redaktører

2023-07-11

Støtte for datainnsamlingen og analysen som er kjennetegnene til Industri 4.0, kan ofte kreve linje- og prosessendringer som omfatter å legge til, fjerne eller omprogrammere digitale sensorer, aktuatorer, viserinnretninger og andre enheter. Dette kan være vanskelig å implementere effektivt på tvers av eldre automatiserte nettverksprotokoller som har ulike egenskaper. Industri 4.0-installasjoner trenger et annet lag med konnektivitet og fleksibilitet mellom de installerte nettverkene og den voksende mengden av lokaliserte sensorer, aktuatorer og viserinnretninger.

For å løse disse utfordringene har IO-Link blitt utviklet som en åpen standard som kan koble signaler fra enheter som sensorer, aktuatorer og indikatorer til nettverk på høyere nivå, for eksempel Ethernet IP, Modbus TCP/IP og PROFINET, og derfra til programmerbare logiske styringer (PLS), HMI-enheter (HMI – human-machine interface), systemer for tilsynsstyring og datainnhenting (SCADA – supervisory control and data acquisition) og til skyen. Seriell IO-Link-konnektivitet er standardisert som IEC 61131-9 med enkle uskjermede standardkabler med tre eller fem ledere, slik det er definert i IEC 60974-5-2. Konstruktører av automasjonssystemer vil oppleve at IO-Link er spesielt godt egnet for å støtte rask distribusjon og ekstern konfigurasjon, overvåking og diagnostikk av de tilkoblede enhetene som kreves for Industri 4.0-fabrikker.

Denne artikkelen gjennomgår mulighetene og fordelene til IO-Link og ser på strukturen og driften av IO-Link-nettverk, slik som bruken av ulike typer IO-Link-enheter for å bygge lokale nettverk av sensorer, aktuatorer og viserinnretninger for å støtte Industri 4.0. Den presenterer virkelige enhetseksempler på IO-Link-master, -hub og -dataomformere fra Banner Engineering som konstruktører kan bruke til å effektivt implementere mengder av Industri 4.0-inngangspunktenheter (edge-enheter).

Hvor er IO-Link best egnet?

IO-Link gir et nettverk på lavere nivå som fanger opp data fra distribuerte sensorer, aktuatorer og viserinnretninger, kobles til omformere som konverterer dataene til IO-Link-format, og som deretter distribuerer dem til IO-Link-hubenheter eller -masterenheter etter behov, slik at de kan kobles til fabrikknettverk på høyere nivå, for eksempel Ethernet, Modbus og Profinet (figur 1).

Figur 1: IO-Link gir en komplett løsning for tilkobling av eldre og andre sensorer, aktuatorer og enheter (venstre) med eksisterende Industri 4.0-nettverk for SCADA, HMI og nettsky (høyre). (Bildekilde: Banner Engineering)

Figur 1: IO-Link gir en komplett løsning for tilkobling av eldre og andre sensorer, aktuatorer og enheter (venstre) med eksisterende Industri 4.0-nettverk for SCADA, HMI og nettsky (høyre). (Bildekilde: Banner Engineering)

IO-Link sine viktigste egenskaper, omfatter følgende:

- Åpen standard

- Støtter rask integrasjon, konfigurasjon og igangsetting av lokale enheter for å oppnå raskere overganger (changeovers) og gi økt fleksibilitet med minimalt behov for praktisk støtte fra teknikere

- Kompatibilitet med eksisterende automasjonsnettverk

- Robust toveiskommunikasjon som kan være enten synkron eller asynkron for å maksimere kommunikasjonseffektiviteten

- Ekstern diagnostisk støtte ned til enhetsnivå

- Muligheten til å dynamisk endre sensor- eller aktuatorparametere for å øke hastigheten på prosessoptimalisering

- Integrert enhetsidentifikasjon og automatiske parametertildelinger for å maksimere tilgjengelighet

Slik kan IO-Link-enheter kobles til

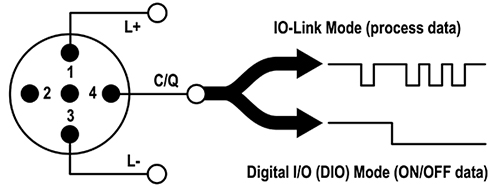

Enheter i et IO-Link-nettverk kobles til ved hjelp av tre eller fem uskjermede lederkabler på opptil 20 meter (m). IEC 60947-5-2 definerer pinnetildelinger for master og enhet. Hannkontakter er tilordnet enheten, og hunnkontakter brukes for masteren. Kontaktene kan være M5, M8 eller M12, med opptil fem pinner. Masteren forsynes med 24 volt likestrøm (VDC) på opptil 200 milliampere (mA) mellom pinne 1 og 3 for å fungere som en valgfri strømforsyning for enheter. Pinne 4 er definert som en digitalinngang (DI) eller digitalutgang (DO) basert på IEC 61131-2, og den er bakoverkompatibel med eldre enheter i henhold til IEC60947-5-2.

Det er to masterportklasser, A og B. I klasse A-porter er pinnene 2 og 5 «ikke tilkoblet» (NC – not connected), og i klasse B-porter kan disse pinnene konfigureres som DI, DO, ikke tilkoblet (NC), eller de kan fungere som ekstra strømforsyning. I de fleste industrielle installasjoner brukes M12-hurtigfrakoblingskontakter. Et sammendrag av pinnetildelingene, slik det er definert i IEC 60974-5, vises i figur 2:

- Pinne 1: +24 VDC, 200 mA maksimum (L+)

- Pinne 2: Digital I/O (kun PNP)

- Pinne 3: 0 volt (L–)

- Pinne 4: Digital I/O (NPN, PNP eller push-pull) og IO-Link-kommunikasjon

- Pinne 5: Midtpinne NC (valgfritt)

Figur 2: IO-Link er en enkel løsning for å gi strømforsyning og datakonnektivitet til enheter på inngangspunktet (edge) som sensorer og aktuatorer. (Bildekilde: Banner Engineering)

Figur 2: IO-Link er en enkel løsning for å gi strømforsyning og datakonnektivitet til enheter på inngangspunktet (edge) som sensorer og aktuatorer. (Bildekilde: Banner Engineering)

Derfor bør IO-Link brukes

IO-Link bidrar til betydelige ytelsesforbedringer i Industri 4.0-nettverk ved å bruke enkel enhetsinstallasjon eller utskifting med standardiserte, pålitelige og prisgunstige ledninger. I tillegg er den utviklet for å forenkle integreringen av isolerte sensorer i eksisterende nettverk. Fordeler med IO-Link omfatter:

Datatilgjengelighet muliggjøres ved å bruke IO-Link til å koble isolerte enheter og automasjonsøyer til et enhetlig nettverk. Sensornivådata er ikke alltid tilgjengelig eller enkelt å innhente. Med IO-Link blir data enkle å innhente og kan være tilgjengelige i sanntid for å optimalisere prosesser og støtte proaktivt maskin- og sensorvedlikehold. IO-Link støtter tre hoveddatatyper som kan kategoriseres videre som enten sykliske data som overføres automatisk på en vanlig tidsplan, eller asykliske data som overføres på forespørsel eller etter behov:

- Prosessdata: Dette refererer til informasjon som sensoravlesninger, som enheten overfører til masteren (hovedenheten), samt informasjon fra master for å kontrollere enhetsoperasjoner, for eksempel belysningsspesifikke segmenter på en tårnbelysningsarmatur. Prosessdata kan være sykliske eller asykliske.

- Tjenestedata: Dette inkluderer informasjon om enheten, og kalles noen ganger enhetsdata. Tjenestedata inkluderer enhetsparameterverdier, enhetsbeskrivelse og modell- og serienummer. De er asykliske, og kan leses fra eller skrives til en enhet etter behov.

- Hendelsesdata: Dette inkluderer feilhåndtering, og inkluderer feilmeldinger, for eksempel parameterinnstillinger som blir overskredet, eller vedlikeholdsadvarsler, for eksempel på grunn av en skitten linse på en bildesensor. De overføres asyklisk når en utløsende hendelse oppstår.

Ekstern konfigurasjon gjør det mulig for nettverksoperatører og teknikere å lese og endre enhetsparametere gjennom programvarestyring uten å fysisk gå til hver enkelt enhet. Sensorparametere kan endres dynamisk etter behov for å forbedre eksisterende prosesser, øke hastigheten på produkt- og prosessendringer, støtte massetilpasning og minimere nedetid for maskiner og linjer.

Forenklet utskifting av enheter muliggjøres takket være evnen til å konfigurere enheter eksternt. ADR-funksjonen (ADR – Auto Device Replacement) i IO-Link kan gi automatiske parameterjusteringer og omtildelinger for erstattede enheter. Med ADR kan nettverksoperatører importere eksisterende parameterverdier til en erstatningsenhet eller oppdatere parametrene etter behov for å sikre raske og nøyaktige nettverksmodifikasjoner og vedlikehold.

Utvidet diagnostikk drar nytte av de sykliske og asykliske kommunikasjonsfunksjonene til IO-Link for å gi nettverksoperatører omfattende informasjon om driftsstatus for alle enheter i fabrikken. Muligheten til å diagnostisere enhetsoperasjon eksternt kan fremskynde identifiseringen av enheter som forringes eller opererer utenfor spesifiserte rammer. Dette muliggjør mer effektiv planlegging av vedlikehold eller utskifting av enheter.

Standardisert og enkel kabling er en viktig egenskap i IO-Link. I motsetning til andre nettverksprotokoller, er IO-Link-enheter, -omformere, -hubber og -mastere alle tilkoblet ved å bruke enkle og prisgunstige uskjermede kabler og hurtigfrakoblingskontakter. Master-slave-arkitekturen i IO-Link forenkler kablingskravene ytterligere, og eliminerer problemer forbundet med nettverkskonfigurasjon.

Komme i gang: IO-Link master/styring

Konstruktører av automasjonssystemer som legger til eller utvider bruken av IO-Link, kan begynne med å velge en IO-Link-master (eller styring), for eksempel DXMR90-4K fra Banner Engineering, som konsoliderer data fra flere kilder, gir lokal databehandling og muliggjør konnektivitet til nettverket på høyere nivå (figur 3).

Figur 3: DXMR90-4K IO-Link-masterenheten kan kombinere data fra fire lokale kilder og koble til et nettverk på høyere nivå. (Bildekilde: Banner Engineering)

Figur 3: DXMR90-4K IO-Link-masterenheten kan kombinere data fra fire lokale kilder og koble til et nettverk på høyere nivå. (Bildekilde: Banner Engineering)

De fire portene på DXMR90-4K støtter kommunikasjon som går side om side med opptil fire IO-Link-enheter. Den støtter datainnsamling, inngangspunktbehandling (edge-behandling) og protokollkonvertering for tilkobling til industrielt Ethernet eller Modbus/TCP, og kan overføre data til webservere. Andre funksjoner i DXMR90-4K omfatter:

- Kompakt og lett hus som sparer plass og forenkler implementering

- IP67-klassifisering eliminerer behovet for et separat styringsskap, noe som bidrar til reduserte installasjonskostnader

- Legger til rette for samlede kabelløp som minimerer kablingskompleksitet og -vekt, noe som kan være spesielt viktig i bruksområder som involverer robotikk

- Utvidbar intern logikkstyring med handlingsregler og ScriptBasic-programmering som støtter en høy grad av fleksibilitet

For enklere installasjoner kan konstruktører velge å bruke enheter som R45C-2K-MQ IO-Link-master med to porter for Modbus-tilkoblinger.

IO-Link-hubber

Når mange sensorer eller aktuatorer må kobles til én enkel IO-master, kan konstruktører bruke en IO-Link-hub til å aggregere sensor- og aktuatorsignaler og overføre dem til en IO-Link-master via én enkel kabel. For eksempel har R90C-4B21-KQ fire inngangsporter, og den kobles til masteren ved hjelp av en standard M12-kontakt (figur 4). Det er en kompakt bimodal (PNP eller NPN) til IO-Link-enhetsomformer som kobler sammen frittstående innganger og sender verdien til en IO-Link-master. Den har:

- Forsinkelsesmoduser som omfatter PÅ/AV-forsinkelse (ON/OFF delay), PÅ/AV/re-triggerbart enkeltskritt (ON/OFF/retriggerable one-shot), PÅ/AV (ON/OFF), puls-strekker (pulse-stretcher) og teller (totalizer)

- Måleberegninger omfatter telling/antall, hendelser per minutt og varighet

- Diskret speiling gjør det slik at signalene (inn og ut) kan speiles til en hvilken som helst av de fire portene

- Frittstående I/O-er kan konfigureres uavhengig som NPN eller PNP

- Robust overstøpt konstruksjon som er IP68-klassifisert

Figur 4: R90C-4B21-KQ-hubben kan konsolidere kommunikasjon fra fire enheter og koble dem til en IO-Link-masterenhet. (Bildekilde: Banner Engineering)

Figur 4: R90C-4B21-KQ-hubben kan konsolidere kommunikasjon fra fire enheter og koble dem til en IO-Link-masterenhet. (Bildekilde: Banner Engineering)

IO-Link-signalomformere

Ulike typer omformere er tilgjengelige for IO-Link-nettverk for å koble til sensorer og andre enheter som kan bruke en rekke ulike signaltyper, slik som diskrete PNP- eller NPN-signaler, analoge signaler på 0 til 10 VDC og strømtransdusere. Eksempler på IO-Link-signalomformere omfatter:

- R45C-K-IIQ, omformer for IO-Link til analog strøm inn eller ut (figur 5)

- R45C-K-UUQ, omformer for analog spenning inn eller ut

- R45C-K-IQ, omformer for analog strøm ut

- R45C-K-UQ, omformer for analog spenning ut

Figur 5: R45C-K-IIQ IO-Link-omformeren kan koble en masterenhet til lokale enheter ved å bruke analoge innganger og utganger. (Bildekilde: Banner Engineering)

Figur 5: R45C-K-IIQ IO-Link-omformeren kan koble en masterenhet til lokale enheter ved å bruke analoge innganger og utganger. (Bildekilde: Banner Engineering)

IO-Link-rekkeomformere (inline converter) som er omtrent på størrelse med et enkelt AA-batteri, er også tilgjengelige. Disse omformerne kan håndtere forskjellige signaltyper og omforme dem til IO-Link, Modbus eller andre protokoller. For eksempel er S15C-I-KQ en analog strøm til IO-Link-omformer som kobles til en strømkilde på 4 til 20 mA og sender ut verdien til en IO-Link-master. Den lille størrelsen på disse omformerne gjør det enklere å legge til eldre sensorer i nettverk med standardprotokoller for prosess- eller miljøovervåking. IP68-klassifiseringen gjør at de kan distribueres bredt i industrimiljøer.

Konklusjon

IO-Link tilbyr konnektiviteten som trengs for å samle inn dataene som er nødvendige for å optimalisere ytelsen til Industri 4.0-fabrikker, noe som gjøres ved å koble eldre og andre inngangspunktenheter til hovednettverket, som kan være enten Ethernet IP, Modbus TCP/IP eller Profinet. Den støtter høy datatilgjengelighet, utvidet diagnostikk, ekstern konfigurasjon og forenklet utskifting av enheter, noe som setter fart på prosess- og linjeendringer ved å bruke tilkoblinger som er standardisert i IEC 61131-9 med enkle uskjermede standardkabler med tre eller fem ledere, slik det er definert i IEC 60974-5-2.

Anbefalt lesing

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.