Hurtigstart konstruksjoner for intelligent bevegelsesstyring for smart produksjon

Bidrag fra DigiKeys nordamerikanske redaktører

2023-11-02

Skiftet til smart produksjon utnytter avansert teknologi for å forbedre ytelse, produktivitet, smidighet, effektivitet og sikkerhet, samtidig som kostnadene reduseres. Intelligent bevegelsesstyring er avgjørende i denne transformasjonen. Det er ofte nødvendig å oppdatere eldre fabrikker ved å erstatte motorer og styringer med fast hastighet med overlegne bevegelsesstyringsenheter. Disse enhetene er avhengige av avansert sensing for presis styring av bevegelse og kraft. For å oppnå optimal arbeidsflyt og produksjonsfleksibilitet, må utviklerne også implementere sanntidstilkobling mellom produksjonsmaskiner og produksjonsutføringssystemer.

Mange avanserte teknologier og løsninger på systemnivå er tilgjengelige for å aktivere migrering til intelligent bevegelsesstyring, men designere blir ofte overlatt til seg selv for å sette systemet sammen. Denne situasjonen endrer seg, med omfattende løsningssett som nå er tilgjengelige for å hjelpe til med å hurtigstarte en konstruksjon av bevegelsesstyring. Disse inkluderer komponenter for isolert strømføling og posisjonstilbakemelding for fleraksestyring av motorens hastighet og dreiemoment, så vel som sensorer for overvåking av maskinens helsetilstand for å redusere uplanlagt nedetid. Høyhastighets nettverksgrensesnitt er også inkludert, noe som forenkler datadeling mellom maskiner og styrings- og administrasjonsnettverk på høyere nivå.

Denne artikkelen drøfter kort viktigheten av forbedret motorstyring. Deretter introduseres løsninger fra Analog Devices for intelligent bevegelsesstyring, inkludert strøm, føling (deteksjon) og nettverkskomponenter, og diskuterer hvordan de brukes.

Hvorfor det er behov for mer intelligent motorstyring

Elektriske motorer er grunnleggende for industriell bevegelsesstyring, og står for så mye som 70 % av strømmen som brukes i industrien. Denne prosentandelen av industriell kraft representerer ca. 50% av verdensomspennende strømforbruk. Dette er grunnen til at så mye arbeid er lagt ned i å forbedre bevegelsesstyringens effektivitet, med intelligent motorstyring som gir mange fordeler.

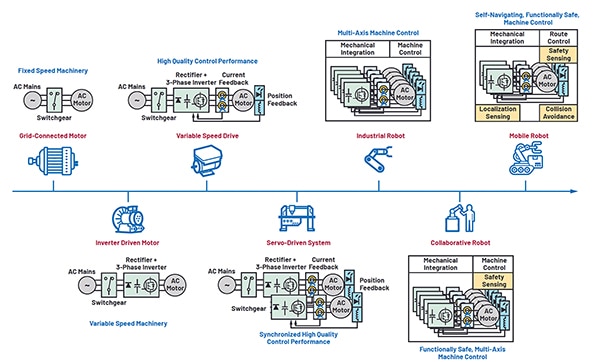

Tidlig bevegelsesstyring var avhengig av grunnleggende strømnett-tilkoblede motorer, og dette har utviklet seg til dagens sofistikerte fleraksede servomotorrobotaktuatorer. Denne evolusjonære utviklingen har sporet den økende kompleksiteten som trengs for å levere de høyere nivåene av effektivitet, ytelse, pålitelighet og selvforsyning som kreves i smart produksjon (figur 1).

Figur 1: Bevegelsesstyring har utviklet seg fra fast-hastighet, grid-tilkoblede motorer til intelligente bevegelsesstyringssystemer med multi-akse servomotor robotaktuatorer. (Bildekilde: Analog Devices Inc.)

Figur 1: Bevegelsesstyring har utviklet seg fra fast-hastighet, grid-tilkoblede motorer til intelligente bevegelsesstyringssystemer med multi-akse servomotor robotaktuatorer. (Bildekilde: Analog Devices Inc.)

De forskjellige typene av motorstyring inkluderer:

- Fast hastighet: De eldste og mest grunnleggende bevegelsesstyringene er basert på nettilkoblede 3-fasede vekselstrømsmotorer som opererer med en fast hastighet. Bryterutstyr gir på/av-styring og beskyttelseskretser. Enhver nødvendig reduksjon i utgangseffekten oppnås mekanisk.

- Inverterdrevet motor: Tillegget av en likeretter, DC-buss og 3-fase invertertrinn skaper en variabel frekvens og variabel spenningskilde som påføres motoren for å aktivere variabel hastighetsregulering. Denne inverterdrevne motoren muliggjør betydelig reduksjon i energiforbruket ved å kjøre motoren med optimal hastighet for lasten og utrustningen.

- Variabel hastighetsdrift (VSD): Brukes for utrustninger som trenger ekstra presisjon for hastighetskontroll av motorhastighet, posisjon og dreiemoment, oppnår VSD denne kontrollen ved å legge til strøm- og posisjonsmålesensorer i den grunnleggende spenningsregulerte omformerdriften.

- Servodrevet system: Flere VSD-er kan synkroniseres til fleraksede servodrevne systemer for å oppnå enda mer komplekse bevegelser for bruksområder som CNC-maskinverktøy (Computer Numerical Control) der ekstremt nøyaktig posisjonstilbakemelding er nødvendig. CNC-maskinering koordinerer vanligvis fem akser og kan bruke så mange som tolv akser med koordinert bevegelse.

Roboter: Industrielle, samarbeidende og mobile

Industriroboter kombinerer fleraksebevegelsesstyring med mekanisk integrasjon og avansert styringsprogramvare for å muliggjøre tredimensjonal posisjonering langs seks akser, vanligvis.

Samarbeidsroboter (samarbeidende roboter), eller coboter, er ment å fungere trygt sammen med mennesker. De er bygget på industrielle robotplattformer ved å legge til sikkerhetsfølsomhet, samt kraft- og kraftbegrensende evner for å levere en funksjonelt trygg robotarbeidskamerat.

På samme måte bruker mobile roboter funksjonssikker maskinstyring, men de legger lokaliseringsmåling, rutestyring og antikollisjon til robotfunksjonene.

På hvert trinn i utviklingen av bevegelsesstyringssystemer har kompleksiteten økt, ofte betydelig. Det er fire nøkkelfaktorer som driver intelligente bevegelsessystemer:

- Redusert energiforbruk

- Smidig produksjon

- Digital transformasjon

- Redusert nedetid for å sikre maksimal ressursutnyttelse

Vedtaket av høyeffektive motorer og VSD-er med lavere tap, samt tillegg av intelligens til bevegelsesstyringsutrustninger, er nøkkelfaktorer for å oppnå betydelig energieffektivitet gjennom smart produksjon.

Smidig produksjon avhenger av raskt rekonfigurerbare produksjonslinjer. Denne fleksibiliteten er nødvendig for å imøtekomme svingende forbrukeretterspørsel etter et variert utvalg produkter i mindre mengder, noe som krever et mer tilpasningsdyktig produksjonsoppsett. Industriroboter spiller en sentral rolle i å utføre komplekse og repeterende operasjoner, og øker dermed gjennomstrømningen og produktiviteten.

Digital transformasjon innebærer kapasitet til nettverksbevegelsesstyring og omfattende sensordata fra hele produksjonsanlegget og deling av disse dataene i sanntid. Slik tilkobling gjør det mulig for skybaserte databehandlingsalgoritmer og algoritmer for kunstig intelligens (AI/KI) å optimalisere produksjonsarbeidsflyter og forbedre ressursutnyttelsen.

Ressursutnyttelse danner grunnlaget for ulike nye forretningsmodeller og fokuserer på produktiviteten til fabrikkressursene, ikke bare de innledende installasjonskostnadene. Systemleverandører er i økende grad interessert i fakturering for tjenester basert på driftstiden eller produktiviteten til disse ressursene. Denne tilnærmingen utnytter tjenester for prediktivt vedlikehold, som er avhengige av overvåkning i sanntid av hver maskinressurs for å øke produktiviteten og minimere ikke-planlagt nedetid.

Komponentkrav til intelligent bevegelsesstyring

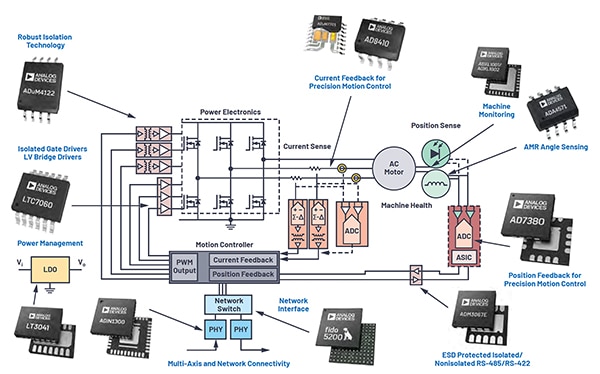

Designere må være oppmerksomme på at intelligente bevegelsesutrustninger krever løsninger på systemnivå for flere konstruksjonsområder i en typisk motordriftssignalkjede (figur 2).

Figur 2: Vist er komponentløsninger som muliggjør høyere ytelsesnivåer på seks nøkkelområder i en intelligent bevegelsesutrustning. (Bildekilde: Analog Devices, Inc.)

Figur 2: Vist er komponentløsninger som muliggjør høyere ytelsesnivåer på seks nøkkelområder i en intelligent bevegelsesutrustning. (Bildekilde: Analog Devices, Inc.)

De viktigste områdene som designere må prioritere er kraftelektronikk, bevegelsesstyring, strømføling (strømdeteksjon), posisjonsmåling, nettverksgrensesnitt og overvåking av maskinens helsetilstand. Analog Devices tilbyr flere enheter i hvert område som designere kan vurdere når de oppdaterer eldre design eller starter på nytt.

Kraftelektronikk

Kraftelektronikk forenkler strømkonverteringen fra likestrøm til pulsbreddemodulerte (PWM) strøminnganger i et motordriversystem.

Strømkonverteringen i et motordrivsystem begynner med en høyspent likestrømskilde, typisk tatt fra strømnettet (vekselstrømnettet). Som illustrert i figur 2, er kraftelektronikkdelen konfigurert ved hjelp av en trefaset halvbrotopologi med MOSFET-er. Gate-ene til de øvre MOSFET-ene er adskilt (flyter) i forhold til jord og krever en isolert driver. Et egnet alternativ er ADUM4122CRIZ fra Analog Devices. Dette er en isolert gate-driver som gir opptil 5 kV RMS-isolasjon (root mean square isolation). Det høye nivået av isolasjon oppnås ved å kombinere høyhastighets komplementær metalloksid halvleder (CMOS) og monolittisk transformatorteknologi. Denne gate-driveren har justerbar styring av stigehastighet, som minimerer effekttap ved veksling og elektromagnetisk interferens (EMI). Dette er spesielt viktig hvis enheter av galliumnitrid (GaN) eller silisiumkarbid (SiC) brukes, gitt deres raskere vekslingshastigheter.

De nedre MOSFET-ene har sine kildeelementer referert til jord og kan bruke LTC7060IMSE#WTRPBF fra Analog Devices, en 100 volts halvbrodriver med adskilt jord for nett og signal .

Utgangstrinnene til både lav- og høysidedriverne er adskilte og ikke koblet til jord. Denne unike dobbelt-adskilte arkitekturen gjør gate-driveren robust og mindre følsom for jordstøy. I tillegg inkorporerer enhetene adaptiv gjennomstrømmingsbeskyttelse med programmerbar dødtid for å forhindre at begge halvbrobryterenhetene slås på samtidig.

Bevegelsesstyring (bevegelseskontroller)

Bevegelsesstyringen (bevegelseskontrolleren) fungerer som hjernen til bevegelsesstyringssystemet. Den fungerer som den sentrale prosessoren og genererer PWM-signalene som driver kraftelektronikken. Disse signalene er basert på kommandoer fra et sentralt styringssenter (kontrollsenter) og tilbakemelding fra motoren, slik som strøm, posisjon og temperatur. Styringen dikterer motorens hastighet, retning og dreiemoment basert på disse dataene. Styringen er ofte plassert eksternt og implementert via en FPGA eller en dedikert prosessor, og krever isolerte kommunikasjonslenker.

For dette formålet kan en seriell datalenke (datalink) som ADM3067ETRZ-EP fra Analog Devices benyttes. Dette er en elektrostatisk utladning (ESD) beskyttet, full dupleks, 50 megabit per sekund (Mbps) RS485-sender/mottaker. Den er konfigurert til å gi seriell kommunikasjon med høy båndbredde fra sensorene for posisjonstilbakemelding tilbake til bevegelsesstyringen (bevegelseskontrolleren). Denne serielle linjen er beskyttet mot ESD opptil ±12 kV og kan operere over et temperaturområde fra -55 til +125 °C.

Strømføling (strømdeteksjon)

Gjeldende tilbakemelding fra motoren er den primære tilbakemeldingsparameteren for styring. Ettersom strømtilbakemelding bestemmer den totale styringsbåndbredden og den dynamiske responsen til bevegelsesstyringssystemet, må tilbakemeldingsmekanismen være svært nøyaktig og ha høy båndbredde for å sikre presis bevegelsesstyring.

Det er to vanlig brukte strømmålingsteknikker:

- Shuntbaserte målinger krever innsetting av en lavverdimotstand eller shunt i serie med lederen som måles. Differensialspenningsfallet over shunten måles deretter, vanligvis ved hjelp av en høyoppløselig analog-til-digital-omformer (ADC). Shuntstrømmålinger er begrenset av spenningsfallet og effektdissipasjonen i shuntmotstanden og er begrenset til utrustninger med lav til middels strøm.

- Magnetisk strømføling måler strømmen ved å evaluere magnetfeltet i nærheten av lederen ved hjelp av kontaktløse AMR-målinger (anisotrop magnetoresistans-målinger). Motstanden til AMR-enheten, som varierer med magnetfeltet og dermed strømmen, måles ved hjelp av en motstandsbro.

Magnetisk strømmåling eliminerer spenningsfallet og påfølgende effekttap i shuntmotstandene, noe som gjør den bedre egnet for høye strømmålinger. Målingen er også elektrisk isolert fra den målte lederen.

For isolerte strømmålinger kan Analog Devices sin ADUM7701-8BRIZ-RL benyttes. Dette er en høyytelses, 16-bits andreordens stjerne-trekant-ADC som konverterer et analogt inngangssignal, fra et strømavfølende spenningsfall over en avfølingsmotstand, til en høyhastighets, enkeltbits digitalt isolert datastrøm.

En måleenhet for strømmåling av vekselstrøm er strømfølerforsterkeren AD8410AWBRZ med høy båndbredde. Dette er en differensialforsterker med forsterkning på 20, båndbredde på 2,2 megahertz (MHz) og lavt forskyvningsavvik (~1 mikrovolt per grad Celsius (μV/°C)). Med en CMRR-forhold for likestrøm DC common mode rejection ratio) på 123 desibel (dB), kan den håndtere toveis strømmåling med common mode-innganger på opptil 100 volt.

Posisjonssans

Rotasjonsposisjonsføling basert på AMR magnetiske posisjonssensorer tilbyr et mer kostnadseffektivt alternativ til optiske kodere (enkodere). Disse sensorene har den ekstra fordelen at de er robuste i industrimiljøer, der de ofte utsettes for støv og vibrasjoner. Tilbakemelding på motorakselvinkelen kan brukes til direkte posisjonsstyring i servosystemer eller til å bestemme rotasjonshastighet.

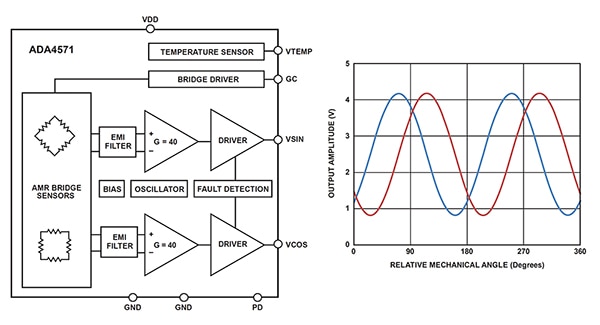

ADA4571BRZ-RL fra Analog Devices er en AMR-sensor med signalkondisjonering og ADC-driverkretser innlemmet i kapslingen (figur 3).

Figur 3: Vist er et funksjonelt blokkskjema av ADA4571BRZ-RL-vinkelsensoren, sammen med plottet av sinus- og cosinusutgangene som en funksjon av rotasjonsvinkelen. (Bildekilde: Analog Devices, Inc.)

Figur 3: Vist er et funksjonelt blokkskjema av ADA4571BRZ-RL-vinkelsensoren, sammen med plottet av sinus- og cosinusutgangene som en funksjon av rotasjonsvinkelen. (Bildekilde: Analog Devices, Inc.)

ADA4571BRZ-RL er en magnetoresistiv vinkelsensor som bruker doble temperaturkompenserte AMR-sensorer for å detektere akselvinkel over et område på 180° (±90°) med en nøyaktighet på <0,1° feil (<0,5° over levetid/temperatur). Denne enheten produserer analoge sinus- og cosinus-utganger som er ensidige jordede og indikerer vinkelposisjonen til det omgivende magnetfeltet. Enheten kan operere i magnetisk tøffe omgivelser og lider ikke av degradering av vinkelavlesningsfeil med store luftgap.

Utgangene til vinkelsensoren kan kobles til AD7380BCPZ-RL7, fra Analog Devices en dobbel, 16-bits inngang, suksessivt approksimasjonsregister (SAR) ADC. Denne ADC-prøver samtidig på begge differensialinngangskanalene ved opptil 4 megasamplinger per sekund (MSPS). En intern oversamplingsfunksjon forbedrer ytelsen. Oversampling er en vanlig teknikk som brukes til å øke ADC-nøyaktigheten. Ved å registrere og gjennomsnittsberegne flere prøver av den analoge inngangen, reduserer denne funksjonen støy, ved bruk av enten normal gjennomsnittlig eller rullende gjennomsnittlig oversamplingsmodus. Oversampling kan også bidra til å oppnå høyere nøyaktighet under langsommere driftsforhold.

Nettverkstilkoblinger

Smart produksjon er avhengig av et nettverk av intelligente bevegelsesutrustninger, som deler data mellom maskinene på fabrikkgulvet og det sentrale styrings- og administrasjonsnettverket. Denne delingen krever robust tilkobling. For dette kan designere bruke PHY-er (physical layer) med lavt energiforbruk fra Analog Devices, innbefattet Ethernet PHY-transceiveren ADIN1300CCPZ. ADIN1300CCPZ opererer med datahastigheter på 10, 100 eller 1000 megabit per sekund (Mbits/s), og er utformet for å fungere i tøffe industrielle miljøer, inkludert omgivelsestemperaturer på opptil 105 °C.

Swicher brukes til å rute Ethernet-tilkoblinger. Analog Devices tilbyr innebygd dobbelport switch for industriell Ethernet Layer 2, FIDO5200BBCZ. Switchen overholder IEEE 802.3 ved 10 og 100 Mbit/s, og den støtter både halv- og full-dupleksmodus for å støtte Profinet, Ethernet/IP, EtherCAT, Modbus TCP og Ethernet Powerlink industrielle Ethernet-protokoller.

Maskintilstand

Maskinens tilstandsovervåking benytter sensorer for å måle fysiske parametere som vibrasjoner, støt og temperatur, og gir sanntidsinnsikt i maskinens tilstand. Ved å logge disse dataene under standard bevegelsesstyringsoperasjoner og analysere dem over tid, blir det mulig å vurdere maskinens mekaniske tilstand nøyaktig. Denne datadrevne tilnærmingen muliggjør forebyggende vedlikeholdsplaner, som ikke bare forlenger maskinens driftslevetid, men som også betydelig reduserer uplanlagt nedetid.

Påføring av maskinens helsetilstand krever at vibrasjons- og støtsensorer installeres i motoren. ADXL1001BCPZ-RL 100 g MEMS-akselerometer (microelectromechanical systems accelerometer) er et eksempel på en lavstøysensor med en -3 dB båndbredde på 11 kilohertz (kHz). Det er et alternativ med høy båndbredde og lavere effekt til piezoelektriske sensorer. For utrustninger som krever måling langs tre akser, kan ADXL371 være et egnet valg.

Konklusjon

Intelligent bevegelsesstyring er avgjørende for å muliggjøre smarte fabrikker, og det krever at nøye utvalgte elektroniske komponenter implementeres effektivt. Som vist er mange av disse komponentene allerede forberedte for å hurtigstarte et design. De inkluderer kraftelektronikk for å drive motor-, strøm- og posisjonssensorene for å gi nøyaktige tilbakemeldingsdata for nøyaktig og nøyaktig bevegelsesstyring, industriell nettverkstilkobling for å gi innsikt på systemnivå for å optimalisere produksjonsflyten, og vibrasjons- og støtsensorer for å muliggjøre overvåking av maskinens helsetilstand for å redusere ikke-planlagt nedetid og forlenge driftslevetiden til eiendeler.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.