Slik brukes Sporbarhet 4.0-løsninger (Traceability 4.0) for å gi forbedret produktsikkerhet, samsvar og sporing

Bidrag fra DigiKeys nordamerikanske redaktører

2023-02-07

Sporing av ressurser i sanntid og sporbarhet i lagerhus og fabrikker er et viktig aspekt ved Industri 4.0 og styring av forsyningskjeden for kjøretøydeler og undermoduler, forbruksvarer, luftfart, transport og produksjon av elektroniske systemer. Sporbarhet er spesielt viktig: Den inkluderer lokasjonssporing og dokumentasjon av historikken til og bruken av råvarer, komponenter, undermoduler og ferdigvarer. I tillegg til å støtte produksjonseffektivitet og produktkvalitet, er Sporbarhet 4.0 et viktig aspekt ved produktsikkerhet, inkludert beskyttelse mot forfalskede komponenter, støtte for nøyaktige tilbakekall og sikring av regelverkoverholdelse.

Sporbarhet 4.0-løsninger er avhengige av å merke hver enkel komponent, ofte ved å bruke 1D- og 2D-strekkoder på etiketter eller merke varer direkte, og aktivt spore bevegelsen av varer gjennom hele produksjonsprosessen. Dette kan være en utfordring. For eksempel har en typisk bil mer enn 20 000 komponenter som må spores. Sporbarhet 4.0-implementering kan være komplisert. Det er ikke nok å bare merke hver komponent. Det er mer praktisk å bruke én enkel bildebehandlingsplattform for strekkodelesning og visuell inspeksjon av varer. I tillegg må kameraene være virksomme i tøffe industrimiljøer og under varierende lysforhold.

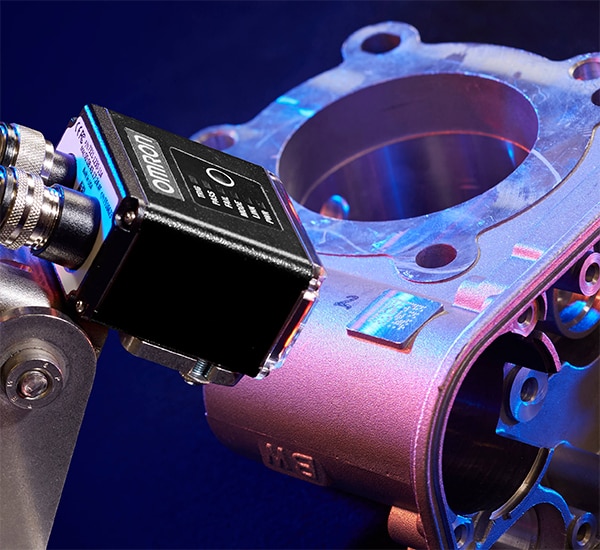

For å støtte sporbarhetsbehovene til Industri 4.0, kan konstruktører bruke industrielle smartkameraer som kan lese 1D- og 2D-strekkoder for visuell inspeksjon og som er tilgjengelige med autofokus for å gi bedre bildebehandlingsytelse. Disse smartkameraene inkluderer avanserte dekodingsalgoritmer som kan lese selv skadede strekkoder. De er konstruert med dobbelt frontvindu for å minimere problemer med kondens, samt IP65/67-beskyttelse for å sikre ytelse i tøffe omgivelser.

Denne artikkelen tar for seg utviklingen av Sporbarhet 4.0 og hvordan denne støtter produktsikkerhet, produktsporing og overholdelse av forskrifter, den gjennomgår de grunnleggende strekkodetypene og rekonstruksjonsprogramvaren for å lese skadede strekkoder, den ser på systemintegrasjonsproblemer og kompromissene mellom autofokussystemer for mekaniske linser og væskelinser, og den avslutter med å presentere smarte industrikameraer fra Omron sammen med et programvareutviklingsverktøy for å konfigurere konstruksjoner for strekkodelesing og maskinsyn.

Hvor er Sporbarhet 4.0 egnet?

Sporbarhet 4.0 er en nødvendig del av Industri 4.0. Men ikke alle produksjonsvirksomheter er Industri 4.0-virksomheter. Andre bruksområder, for eksempel detaljhandel og lagerhus, krever ikke Sporbarhet 4.0. Slik oppsto Sporbarhet 4.0 (figur 1)

- Sporbarhet 1.0 er vanligvis avhengig av strekkoder for å kunne automatisk identifisere produkter for å oppnå forbedret nøyaktighet og effektivitet.

- Sporbarhet 2.0 ble integrert i styringen av forsyningskjeder ved å bruke dato og partikoder. Den ble konstruert for å støtte høyere nivåer av kvalitet og forbrukertillit, samt støtte for målrettede produkttilbakekall. Den brukes fortsatt innen detaljhandel. I tillegg bruker US Food and Drug Administration (FDA) den for unike enhetsidentifikatorer (UDI – unique device identifiers) for medisinsk utstyr. Det var på dette tidspunktet den internasjonale standardiseringsorganisasjonen (ISO – International Standardization Organization) begynte å utvikle kvalitetsspesifikasjoner for strekkoden.

- Sporbarhet 3.0 markerte begynnelsen på sporing av individuelle enheter i stedet for dato og partikoder. Teknologier for direkte delemerking (DPM – direct part marking) for plast- og metalldeler ble utviklet for bruk i tøffe industrimiljøer. Grunnlaget for anti-forfalskningsprogrammer ble utviklet for å sikre produkt- og komponentautentisitet.

- Sporbarhet 4.0 er den komplette implementeringen, inkludert omfattende delehistorikk og geometrisk dimensjonering og toleranse (GD&T – geometric dimensioning and tolerancing) for enkeltdeler. GD&T er avgjørende i presisjonsproduksjon som luftfart- og kjøretøyproduksjon og muliggjør installasjon av deler basert på deres eksakte GD&T-verdier, noe som gir moduler med høy presisjon og systemer med høy kvalitet.

Figur 1: Sporbarhet 4.0 er en nødvendig del av Industri 4.0, men vil ikke fullstendig erstatte tidligere generasjoner av sporbarhet. (Bildekilde: Omron)

Figur 1: Sporbarhet 4.0 er en nødvendig del av Industri 4.0, men vil ikke fullstendig erstatte tidligere generasjoner av sporbarhet. (Bildekilde: Omron)

Strekkodetyper og -standarder

Strekkodetyper har utviklet og utvidet seg i takt med den økende sofistikeringen til sporbarhet. I dag finnes det flere vanlige strekkodetyper, deriblant lineær, 2D (som datamatrise, QR-kode og Aztec-kode) og stablet lineær (som PDF 417, Micro PDF og Composite Codes) (figur 2). De kan skrives ut på klebende etiketter eller direkte merkes på delen. Det er et bredt spekter av standarder. Eksempler omfatter:

- AIAG B4 – Automotive Industry Action Group, identifisering og sporing av reservedeler

- AS9132 – Society of Aerospace Engineers, datamatrisekvalitetskrav for delemarkering

- EIA 706 – Electronics Industry Association, merking av komponenter

- ISO/IEC 16022 – Internasjonal symbolspesifikasjon

- ISO/IEC 15418 – Semantikk for symboldataformat

- ISO/IEC 15434 – Syntaks for symboldataformat

- ISO/IEC 15415 – Standard for 2D-utskriftskvalitet

- ISO/IEC 15416.2016 – Standard for 1D-utskriftskvalitet

- ISO/IEC TR 29158:2011 – Kvalitetsretningslinje for Direct Part Mark (DPM)

- SPEC 2000 – Air Transport Association, elektronisk handel, inkludert permanent dele-ID

- IUID – US Department of Defense, permanent og unik vareidentifikasjon

- UDI – FDA identifikasjon av medisinske enheter

Figur 2: Sporbarhet 4.0 kan støtte bruken av ulike strekkodetyper. (Bildekilde: Omron)

Figur 2: Sporbarhet 4.0 kan støtte bruken av ulike strekkodetyper. (Bildekilde: Omron)

Hva med skadede strekkoder?

Strekkodemerking er utsatt for variasjoner – den er ikke perfekt. Selv strekkoder med godt trykk kan bli skadet eller skjeve mens en del beveger seg gjennom produksjonsprosessen. Mangel på kontrast mellom deleoverflaten og strekkoden og svært variabel belysning i industrimiljøer, bidrar til utfordringene som må håndteres under utvikling av en Sporbarhet 4.0-infrastruktur.

For å takle utfordringene med nøyaktig avlesing av et bredt spekter av strekkoder under svært varierende forhold, tilbyr Omron X-Mode-algoritmer som kan lese en nesten hvilken som helst kode på en hvilken som helst overflate, inkludert skinnende, teksturerte eller buede overflater. Bruken av X-Mode kan minimere såkalte «ingen avlesning»-feil, noe som minimerer forsinkelser og nedetid.

X-Mode bruker avansert digital bildebehandling og pikselanalyse for å gjøre forvrengte, skadede, dårlig trykte eller skjeve symboler, lesbare. For DPM-koder som er skrevet ut med blekkskriver på papp og annen emballasje eller med prikkmerker (dot peen marks) på reflekterende metalloverflater, forbedrer X-Mode kontrast og skarphet i bildet for å kunne lese og tolke koder på en pålitelig måte i selv dynamiske miljøer (figur 3). X-Mode støtter også urettet (omnidirectional) dekoding, noe som øker rekkevidden av brukbare monteringsvinkler og forenkler integrasjonen av strekkodelesere.

Figur 3: Avansert digital bilde- og pikselbehandling gjør det mulig for X-Mode-programvare å lese koder under utfordrende forhold. (Bildekilde: Omron)

Figur 3: Avansert digital bilde- og pikselbehandling gjør det mulig for X-Mode-programvare å lese koder under utfordrende forhold. (Bildekilde: Omron)

Systemintegrasjon

Ekte Sporbarhet 4.0-systemer krever flere kameraer integrert i et brukervennlig og praktisk system. Med disse smarte industrikameraene kan prosessteknikere kombinere opptil åtte lesere ved å bruke en Ethernet-svitsj for å støtte 360-graders kodeavlesning og produktinspeksjon når en kombinert utgang med flere koder er nødvendig, eller når kodelokaliteten er uforutsigbar.

Produksjon med blandet produksjon (high-mix production), som er typisk for Industri 4.0-operasjoner, kan støttes ved å automatisk velge mellom flere innstillinger for å maksimere lesehastigheter og linjehastighet ved å bruke de beste alternativene basert på strekkodens størrelse, type, belysning og kontrast og plassering. Systemet bruker standard ISO-klassifiseringsmetoder for in-line-overvåking av strekkodekvalitet, og det kan utløse et varsel hvis kvaliteten faller under en brukerinnstilt terskel.

Disse smarte industrikameraene har et integrert nettbasert grensesnitt for strekkodelesere. Hvert kamera (imager) er sikkert tilgjengelig fra en hvilken som helst nettbasert enhet ved å bruke den tilknyttede IP-adressen. Den åpne protokollstrukturen forenkler enhetsintegrasjon og eliminerer problemer med kompatibilitet mellom enheter. Nettintegrasjon inkluderer tre brukertilgangsnivåer. På høyeste sikkerhets- og tilgangsnivå kan brukere redigere innstillinger som kan lagres i leserens interne minne eller på eksterne enheter og overføres til andre enheter for å sette fart på integrasjonen av nytt utstyr og miljørelaterte behov som er i endring.

For å redusere de totale utstyrskostnadene kan inspeksjonsstatusen til flere lesere overvåkes med én enkel enhet. Standard kameraer krever én skjerm per enhet, men disse smarte industrikameraene krever kun én skjerm for flere enheter. Dette forenkler installasjonen og overvåkingen av flere kameraer. I tillegg er nettovervåkingsprogramvare integrert i hvert enkelt smarte industrikamera, noe som muliggjør ekstern overvåking av flere kameraer ved å bruke et nettbrett eller en datamaskin.

Autofokusvalg

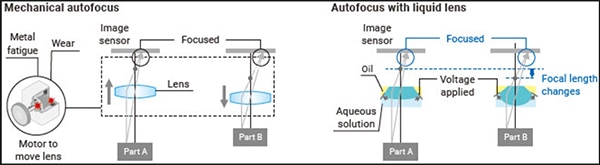

Autofokus kan i stor grad påvirke ytelsen til strekkodelesersystemer i utfordrende omgivelser. Disse smarte industrikameraene tilbyr et utvalg av autofokus med mekaniske linser og væskelinser. Mekanisk autofokus er implementert med en liten motor. Dens mekaniske art betyr at den er utsatt for slitasje og metallutmattelse og kan kreve utskifting på et årlig basis. Autofokus for væskelinse endrer linsens brennvidde ved å påføre en spenning for å endre formen på en intern struktur som består av olje og vann (figur 4). Siden det ikke er noen mekanisk slitasje, kan autofokusmekanismer med væske ha en levetid på flere år. Med væskelinseteknologi kan kameraet automatisk justere fokuset fra 50 millimeter (mm) til 1200 mm og lese datamatrisesymboler med høy tetthet på komplekse trykte kretskort. Kameraer med begge typer autofokus kan lese en hvilken som helst kode i løpet av få sekunder etter at de er koblet til, uten at det er nødvendig med noe oppsett.

Figur 4: Mekanisk autofokus (venstre) krever mer vedlikehold, noe som resulterer i mer nedetid enn autofokus med væskelinser (høyre). (Bildekilde: Omron)

Figur 4: Mekanisk autofokus (venstre) krever mer vedlikehold, noe som resulterer i mer nedetid enn autofokus med væskelinser (høyre). (Bildekilde: Omron)

Smarte industrikameraer

Omron MicroHAWK-kodelesere gir rask og pålitelig drift og har et robust, ultrakompakt hus med dobbelt frontvindu for å unngå fuktkondensasjon på innsiden av vinduet. De er tilgjengelige med IP65/67-beskyttelse, avhengig av modellen, for å sikre ytelse i utfordrende omgivelser. Bildeoppløsninger er tilgjengelige fra 0,3 til 5 megapiksler. Disse kameraene er tilgjengelige med optikk-, belysnings- og filtreringsalternativer for å optimalisere enheten for det spesifikke driftsmiljøet og bildebehandlingsbehovet. MicroHAWK-funksjoner omfatter:

- Ethernet/IP-, Ethernet TCP/IP- og PROFINET-konnektivitet

- 5 til 30 VDC-effektinngang med mulighet for strøm over Ethernet (PoE – Power over Ethernet)

- 800 MHz prosessorhastighet for å støtte rask bildebehandling

- Ikke-lineær kalibrering (NLC –non-linear calibration) forbedrer målings- og lokaliseringsytelsen med en faktor på 20 ved å annullere linseforvrengning. Den gir målinger i mm og piksler.

Den samme enheten kan støtte opptil 60 bilder per sekund for strekkodelesning og visuell inspeksjon. Eksempler på MicroHAWK-kodelesere omfatter:

- V430-F000W12M-SRP, 1,2 MP-kamera med linse som har et bredt synsfelt på 5,2 mm, pluss standard autofokus, standard rødt ytterlys og bildebehandling i pluss-modus (figur 5)

- V430-F000L12M-SRX, 1,2 MP-kamera med en smal linse på 16 mm og autofokus til 1160 mm, standard rødt ytterlys og X-Mode-bildebehandling

Figur 5: Dette 1,2 MP-kameraet har en linse med bred brennvidde på 5,2 mm og bildebehandlingsprogramvare i pluss-modus. (Bildekilde: DigiKey)

Figur 5: Dette 1,2 MP-kameraet har en linse med bred brennvidde på 5,2 mm og bildebehandlingsprogramvare i pluss-modus. (Bildekilde: DigiKey)

Effektiv oppsett

Omrons AutoVISION-programvare kan fremskynde oppsettet og installasjonen av MicroHAWK-kameraer. Med AutoVISION kan brukere koble til og konfigurere en enhet, i tillegg til å programmere og overvåke en jobb. AutoVISION-jobber kan skaleres på tvers av flere MicroHAWK-kameraer, programvarepakker, industrielle systemer og nettbrett og datamaskiner. Opptil 8 kameraer kan integreres i ett enkelt system. Med AutoVISION kan disse smartkameraene brukes for maskinsyninspeksjon gjennom funksjoner som delenærvær, deleplassering, deletelling, fargegjenkjenning og dimensjonsmålinger. Implementering av AutoVISION er en tretrinns prosess:

- Ta et bilde med ett klikk

- Angi inspeksjonsområde og tilordne utdata med dra-og-slipp-verktøy

- Start inspeksjonsprosessen med Kjør-knappen (run)

AutoVISION-utviklingsprogramvare er egnet for en rekke bruksområder:

- Inspeksjon og generelt maskinsyn

- Innpakkingslinjer

- Monteringsprosesser

- Defektdeteksjon

Sammendrag

Sporbarhet 4.0 støtter Industri 4.0-produksjonsprosesser og -forsyningskjeder, men vil ikke fullstendig erstatte tidligere versjoner av sporbarhet i andre konstruksjoner. Høyytelseskameraer er et viktig element i distribusjonen av Sporbarhet 4.0. Smarte industrikameraer er tilgjengelige med autofokus og muligheten til å fungere pålitelig under utfordrende miljø- og lysforhold. NLC-programvare forbedrer målenøyaktigheten med opptil 20 ganger, og tilgjengelig programvare for autokonfigurasjon setter fart på distribusjonen av sporbarhetssystemer med høy ytelse.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.