Slik kan IO-Link brukes til å enkelt tilpasse RTD-konnektivitet til smartfabrikken

Bidrag fra DigiKeys nordamerikanske redaktører

2023-09-21

Motstandstemperaturdetektorer (RTD – resistance temperature detector) blir ofte brukt som transdusere på grunn av nøyaktigheten, det brede deteksjonsområdet, robustheten og de andre ønskelige egenskapene de tilbyr. I eldre implementeringer ble en spenning som er proporsjonal med temperaturen, detektert over en strømdrevet RTD, transformert til en analog strøm på 4 mA til 20 mA, og så sendt til systemavlesningen eller operatøren via en kablet «sender».

Selv om denne tilnærmingen er effektiv, direkte og fordelaktig, er den ikke kompatibel med digitale og prosessorbaserte arkitekturer. En foreslått løsning på dette problemet involverte å oppgradere senderen for å digitalisere RTD-signalet ved kilden ved hjelp av en intern A-D-omformer (ADC) og overføre signalet via et egnet inngang/utgang-format (I/O-format) og en protokoll.

Disse oppgraderingene er imidlertid ikke tilstrekkelige til å dekke behovene til smartfabrikken. Dagens industrisystemer trenger mye mer enn en digitalisert representasjon av RTD-signalet (signalet fra motstandstemperaturdetektoren). De krever drift med flere kanaler, en høy grad av presisjon for analog-til-digital-omforming og ulike typer feildeteksjon og feilsøking for å sikre at de mottatte dataene er gyldige.

Dagens industrisystemer trenger også noen bestemmelser for fjernjustering av viktige sensorgrensesnittparametere. Til slutt trenger de et I/O-format og grensesnitt som er robust, støtter avanserte konfigurasjons- og datarapporteringsfunksjoner og sikrer dataintegritet.

Denne artikkelen vil gi en oversikt over RTD-er og hvordan de har utviklet seg. Den introduserer IO-Link som et grensesnittalternativ. Den forklarer hvordan en RTD-basert temperatursensorkanal med høy ytelse kan implementeres ved å bruke en avansert analog inngang (AFE – analog front end) og en signalbehandlings-IC. Et egnet sett presenteres for å gjøre det enklere å evaluere en IO-Link-transceiver for en RTD-implementering.

Grunnleggende om motstandstemperaturdetektorer (RTD-er)

En RTD oversetter den fysiske temperaturvariabelen til et elektrisk signal og brukes vanligvis til å måle temperaturer på mellom –200 og +850 °C, der en svært lineær respons vises over dette temperaturområdet. Metallelementer som vanligvis brukes i RTD-er inkluderer nikkel (Ni), kobber (Cu) og platina (Pt), der Pt100 (100 ohm (Ω)) og Pt1000 (1000 Ω) platina-RTD-er er de vanligste.

Et RTD-grensesnitt kan bestå av to, tre eller fire ledninger, der versjonene med tre og fire ledninger er mest populære. Fordi RTD-er er passive enheter, krever de en magnetiseringsstrøm for å produsere en utgangsspenning. Denne genereres vanligvis ved hjelp av en spenningsreferanse, bufret av en operasjonsforsterker (op-amp). Dette driver strøm inn i RTD-en slik at et utgangsspenningssignal produseres over de to terminalene, som varierer som respons på temperaturendringer.

Dette signalet varierer fra noen titalls til hundrevis av millivolt (mV), avhengig av RTD-typen som brukes og den målte temperaturen. Det blir deretter behandlet og sendt til en analog avlesning, en remsediagramopptaker, et digitalt display eller et prosessorbasert styringssystem.

Det begynte med den fullstendig analoge sløyfen

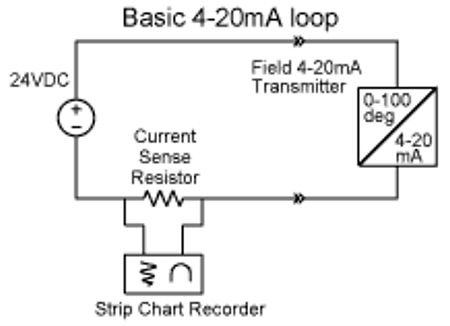

Historisk sett har det grunnleggende elektroniske grensesnittet for industrielle måle- og styringssystemer vært strømsløyfen på 4 til 20 milliampere (mA). Denne grensesnittforbindelsen kan brukes for både sensorer og aktuatorer. For sensorer forsterkes og behandles signalet fra transduseren ved kilden før det transformeres til et signal som spenner fra 4 mA, som representerer den lave grensen for området, til 20 mA, som representerer den høye grensen (figur 1).

Figur 1: Temperaturmålingen i industrielle omgivelser har tradisjonelt sett vært basert på en strømsløyfe på 4 mA til 20 mA mellom RTD-grensesnittet og avlesningen som befinner seg et stykke unna. (Bildekilde: Analog Devices)

Figur 1: Temperaturmålingen i industrielle omgivelser har tradisjonelt sett vært basert på en strømsløyfe på 4 mA til 20 mA mellom RTD-grensesnittet og avlesningen som befinner seg et stykke unna. (Bildekilde: Analog Devices)

Avstanden mellom sensoren og avlesningen kan være flere titalls eller over hundre meter, så det er flere grunner til å bruke en strømsløyfe for forbindelsen:

- Som et strømsignal, i stedet for en spenningsdrevet kilde, er sløyfen upåvirket av avstand. Det er ingen bekymring for IR-spenningsfall, og strømmen kan ikke «gå tapt» i sløyfeledningene.

- Som en lavimpedansforbindelse er den relativt immun mot opptak av elektromagnetisk interferens (EMI) og signalkorrupsjon, selv over lange avstander.

- Til slutt er strømsløyfen selvdiagnostiserende: Strømmen går ned til null hvis sløyfen bryter sammen (den vanligste feilmodusen). Dette strømfallet kan enkelt detekteres.

Den elektroniske enheten som utfører hel-analog signalbehandling, kalles en sender. Tidlige IC-baserte sendere krevde en separat lokal strømforsyning for å fungere. Strømforsyningen ble brukt til å magnetisere sensoren (om nødvendig) og drive behandlingskretsen. Senere la effektbesparende sender-IC-er til funksjonalitet og egenskaper, og la til en svært viktig funksjon: De var «sløyfedrevne» og kunne trekke driftsstrøm fra den «ubrukte» sløyfestrømmen på 4 mA, noe som dermed eliminerte behovet for lokal strømforsyning.

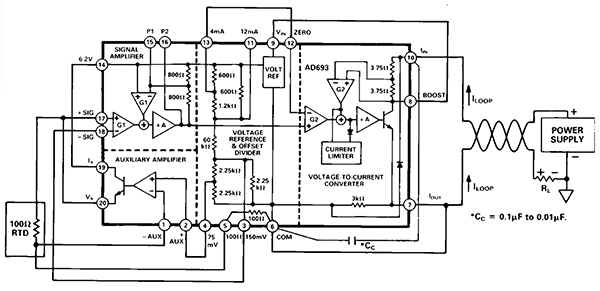

For eksempel er Analog Devices sin AD693 en sløyfedrevet sensorsender på 4 mA til 20 mA som ble introdusert på 1980-tallet (figur 2). Den er fortsatt tilgjengelig i sin originale keramiske doble in-line-kapsling (DIP – dual inline package), samt en nyere overflatemontert kapsling, som er et bevis på den lange levetiden til denne industrielle IC-en.

Figur 2: Den hel-analoge, sløyfedrevne AD693 RTD-senderen eliminerer behovet for strømforsyning på RTD-grensesnittenden til strømsløyfen. (Bildekilde: Analog Devices)

Figur 2: Den hel-analoge, sløyfedrevne AD693 RTD-senderen eliminerer behovet for strømforsyning på RTD-grensesnittenden til strømsløyfen. (Bildekilde: Analog Devices)

Digitalisering

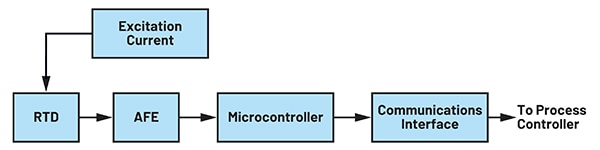

Etter hvert som digital styring ble standard, var det nødvendig å digitalisere det analoge strømsløyfesignalet. For å oppnå dette i dag, trengs en AFE til å forsterke og behandle RTD-signalet med lav amplitude, slik at A-D-omformeren kan digitalisere det. Det digitaliserte signalet sendes deretter til prosesstyringen, for eksempel en mikrokontroller (MCU – microcontroller unit), via et kommunikasjonsgrensesnitt (figur 3).

Figur 3: Skiftet til digital styring nødvendiggjorde en AFE med utgang som er kompatibel med en mikrokontroller. (Bildekilde: Analog Devices)

Figur 3: Skiftet til digital styring nødvendiggjorde en AFE med utgang som er kompatibel med en mikrokontroller. (Bildekilde: Analog Devices)

På grunn av de motstridende tekniske kravene og IC-prosesskravene til den sensitive AFE-en sammenlignet med den digitale I/O-en, er implementeringen av den kritiske AFE-en og tilknyttede digitale grensesnittkretser utfordrende og krever flere IC-er. Heldigvis har fremskritt innen IC-teknologi gjort det mulig å lage et svært integrert RTD-grensesnitt med én brikke. I tillegg har disse integrerte IC-ene mange andre funksjoner som trengs for et mer sofistikert og feilfritt system.

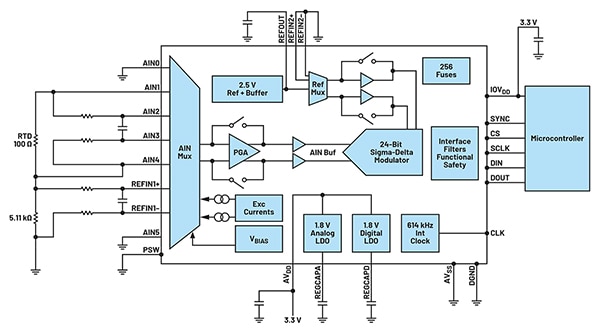

Et eksempel på en integrert løsning med én brikke, er AD7124-4, en komplett RTD AFE i én enkel kapsling (figur 4). Denne firekanals IC-en på 24 bit med lavt støynivå og lavt strømforbruk inkluderer en forsterker med programmerbar forsterkning (PGA – programmable gain amplifier) og spenningsreferanse. Den leverer også magnetiseringsstrømmen til RTD-en, noe som eliminerer behovet for en separat presisjonsstrømkilde (strømkilde med svingningsfri strøm).

Figur 4: AD7124-4 er et komplett flerkanals RTD-grensesnitt, som inkluderer strømkilde, signalbehandling og digitalisering. (Bildekilde: Analog Devices)

Figur 4: AD7124-4 er et komplett flerkanals RTD-grensesnitt, som inkluderer strømkilde, signalbehandling og digitalisering. (Bildekilde: Analog Devices)

I tillegg til kjernefunksjonaliteten som er integrert i AD7124-4, tilbyr enheten også flere typer og nivåer av selvdiagnostikk- og feildeteksjonsfunksjoner som hjelper den med å oppnå SIL-sertifisering (SIL – Safety Integrity Level – sikkerhetsintegritetsnivå). Denne sertifiseringen er svært viktig for driftskritiske konstruksjoner som trenger høy pålitelighet.

Det digitale grensesnittet mellom AD7124-4 og den tilknyttede mikrokontrolleren er et tre- eller fire-leders serielt grensesnitt som er SPI-, QSPI-, MICROWIRE- og DSP-kompatibelt. Når det er sagt, er ikke slike grensesnitt egnet for direkte tilkobling eller bruk med lange signalbaner. I stedet må denne lange forbindelsen dannes via en grensesnitt/format-oversetter eller adapter som implementerer de valgte nettverksprotokollene for å koble til prosesstyringen. Dette grensesnittet vil sannsynligvis bruke et industrielt nettverk som PROFINET eller industrielt Ethernet.

Det er imidlertid flere ulemper forbundet med å bruke disse spesialgrensesnittene. Hvis du for eksempel legger til en nettverksspesifikk krets i sensorkonstruksjonen, øker kostnadene betydelig, spesielt hvis de industrielle nettverkene er proprietære. Den begrenser også sensorens marked for kunder som allerede bruker nettverket. For at den samme sensoren skal fungere med forskjellige nettverksprotokoller, er en ny utforming nødvendig.

En annen frustrerende komplikasjon er at antallet og typen diagnostikkfunksjoner varierer kraftig mellom nettverkstypene. Avhengig av valget av grensesnittformat og protokoll, kan det være vanskelig for fabrikkoperatører å identifisere og vedlikeholde sensorer og løse ytelsesproblemer som kan oppstå etter at de har blitt installert ute i felten.

IO-Link håndterer konnektivitetsutfordringene

Konstruktører av smartfabrikker krever intelligente, fleksible og lett distribuerbare sensorer og aktuatorer for å legge til rette for bedre beslutningstaking som kan bidra til problemfri optimalisering av produksjonsprosesser. En levedyktig tilnærming er å konstruere en sensor uavhengig av de ulike industrielle nettverkene, og dermed redusere utviklingskostnadene og utvide den potensielle kundebasen. IO-Link-teknologien muliggjør denne tilnærmingen ved at tradisjonelle sensorer får mulighet til å bli intelligente.

Ved å bruke IO-Link-master (IO-Link-hovedenhet) og enhetstransceivere, har industrielle systemkonstruktører fått en kraftig og fleksibel måte å flytte intelligens fra den programmerbare logiske styringen (PLS-en), eller en annen systemstyring, nærmere sensorene på fabrikkgulvet (figur 5).

Figur 5: Ved å bruke IO-Link-master og enhetstransceivere mellom sensorens mikrokontroller (MCU) og en prosesstyring, blir det industrielle datasystemet kraftigere og mer fleksibelt. (Bildekilde: Analog Devices)

Figur 5: Ved å bruke IO-Link-master og enhetstransceivere mellom sensorens mikrokontroller (MCU) og en prosesstyring, blir det industrielle datasystemet kraftigere og mer fleksibelt. (Bildekilde: Analog Devices)

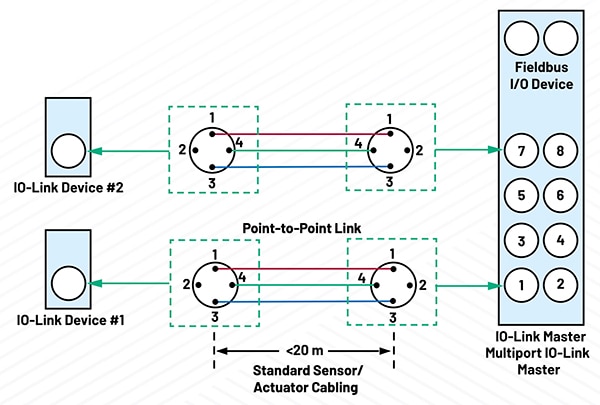

IO-Link er et punkt-til-punkt-kommunikasjonsgrensesnitt med tre ledere og standardiserte kontakter, kabler og protokoller som forbinder sensorer (og aktuatorer) med industrielle styringsnettverk. I IO-Link-konstruksjoner vil en transceiver fungere som PHY-grensesnittet (PHY – physical layer) til en mikrokontroller eller en annen styring som kjører protokollen til dataforbindelseslaget (data-link layer). IO-Link er utviklet for å fungere innenfor standard sensor- og aktuatorinfrastruktur med tre ledere, som består av en IO-Link-master og IO-Link-enhetskomponenter (figur 6).

Figur 6: Den fysiske IO-Link-sammenkoblingen har en IO-Link-master og støtter flere IO-Link-enhetskomponenter. (Bildekilde: Analog Devices)

Figur 6: Den fysiske IO-Link-sammenkoblingen har en IO-Link-master og støtter flere IO-Link-enhetskomponenter. (Bildekilde: Analog Devices)

Fordelen med å bruke IO-Link er at den inneholder fire forskjellige typer overføringsdata: prosess, diagnostikk, konfigurasjon og hendelser. Dette gjør at sensorer raskt kan identifiseres, spores og tas hånd om hvis det oppstår funksjonsfeil. IO-Link muliggjør også ekstern konfigurasjon. Hvis for eksempel temperaturterskelen for en prosessalarm som skal utløses krever endring, kan dette gjøres eksternt uten at en tekniker trenger å bevege seg på fabrikkgulvet.

Punkt-til-punkt-tilkoblingen mellom IO-Link-masteren (flerportstyring eller gateway) og IO-Link-enheten (sensor eller aktuator) bruker standardkontakter som er vanlige for industrielle systemer (M8- og M12-kontakter er de mest brukte), og en uskjermet kabel som kan være opptil 20 meter (m) lang. Hovedenheten kan ha flere porter (vanligvis fire eller åtte).

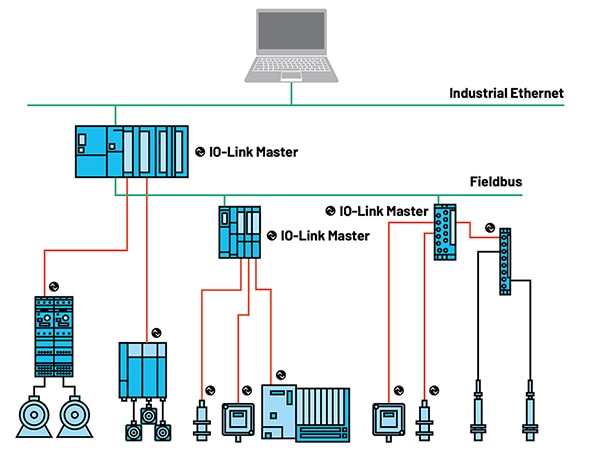

Hver port på masteren kobles til en unik IO-Link-enhet, som kan fungere i enten standard I/O (SIO)-modus med enkel inngang og enkel utgang, eller modus med toveis kommunikasjon. IO-Link er utviklet for å fungere med eksisterende industriarkitekturer som Fieldbus eller industrielt Ethernet. Den kobles til eksisterende PLS-er eller menneske-maskin-grensesnitt (HMI – human-machine interface), noe som muliggjør rask utbredelse (figur 7).

Figur 7: IO-Link fungerer med en rekke eksisterende industriarkitekturer og kan samhandle med eksisterende PLS-er eller HMI-er. (Bildekilde: Analog Devices)

Figur 7: IO-Link fungerer med en rekke eksisterende industriarkitekturer og kan samhandle med eksisterende PLS-er eller HMI-er. (Bildekilde: Analog Devices)

Hvis vi tar industrielle konstruksjoner og installasjoner i betraktning, kan en IO-Link-master eller -styring automatisk skrive parametrene fra en erstattet IO-Link-sensor til den nye. Denne funksjonen muliggjør rask og feilfri utskifting av sensorer og reduserer tiden det tar å starte systemdriften på nytt etter utskifting av sensoren.

IO-Link-funksjonalitet i et system reduserer vedlikehold, øker oppetid og forvandler en manuell sensorinstallasjon til en installasjon som gjør at brukere kan «plug-and-play – og så si seg ferdige». Parameterinnstillinger kan lastes ned fra styringen for å konfigurere (eller omkonfigurere) en enhet. Dette betyr at en tekniker ikke lenger trengs i et verkstedlokale for å utføre den første konfigureringen, og maskinens nedetid reduseres når enheter må rekonfigureres. IO-Link muliggjør kontinuerlig diagnostikk, forbedret datalogging og økt feildeteksjon, noe som reduserer driftskostnadene ytterligere.

Transceivere implementerer den fysiske forbindelsen

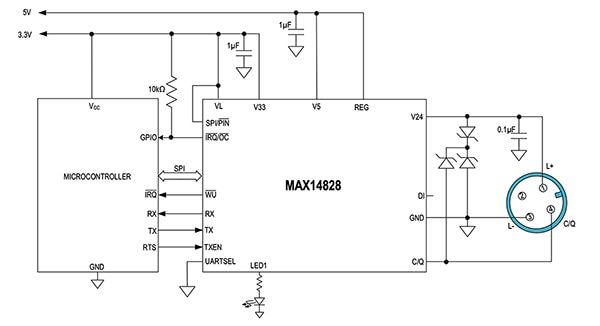

Transceivere er nødvendig for å implementere IO-Link på det fysiske laget. MAX14828ATG+ IO-Link-enhetstransceiver-IC-en og den komplementære MAX14819ATM+ IO-Link-mastertransceiveren er høyintegrerte IC-er, noe som gjør dem godt egnet i robuste sensorløsninger med plassbesparende fysisk størrelse. I tillegg er det integrerte regulatorer med lav fallspenning (LDO – low-dropout) for strøm, og LED-drivere for lokale indikatorer.

MAX14828ATG +IO-Link-transceiveren integrerer høyspenningsfunksjonene som vanligvis er å finne i industrielle sensorer (figur 8). Den har én driver med ultralavt energiforbruk med aktiv beskyttelse mot omvendt polaritet. En ekstra digital inngang leveres for å muliggjøre fastvareoppdateringer gjennom et UART-grensesnitt. Enheten inkluderer integrerte lineære regulatorer på 3,3 volt og 5 volt for støysvake analoge/logiske strømforsyningsskinner.

Figur 8: MAX14828ATG+ IO-Link-transceiver-IC-en leverer det viktige grensesnittet mellom sensorens mikrokontroller og den fysiske forbindelsen (kontakt og kabel). (Bildekilde: Analog Devices)

Figur 8: MAX14828ATG+ IO-Link-transceiver-IC-en leverer det viktige grensesnittet mellom sensorens mikrokontroller og den fysiske forbindelsen (kontakt og kabel). (Bildekilde: Analog Devices)

MAX14828ATG+ kan konfigureres og overvåkes enten gjennom SPI-grensesnittet eller ved å angi logiske grensesnittpinner. For å kunne gi fleksibilitet og en skreddersydd løsning, har den flere programmerbare funksjoner som gjør det mulig for brukeren å optimalisere drift og effektavledning for ulike laster og konstruksjonsscenarier.

Transient (forbigående) beskyttelse forbedres av høyspenningstoleranse, som gjør det mulig å bruke mikroenheter med transientspenningsdempere (TVS – transient voltage suppressor). Andre beskyttelsesfunksjoner omfatter absolutte maksimumsverdier på 65 volt for grensesnitt- og strømforsyningspinner, filtre for elektrisk forstyrrelse for å gi økt robusthet mot utbrudd (burst resilience) og bedre støyytelse, termisk utkobling, forsyningsbeskyttelse ved inn-/utplugging under drift (hot swap) og beskyttelse mot omvendt polaritet for alle sensorgrensesnittinnganger og -utganger. Transceiveren er tilgjengelig i en 24-pinners TQFN-kapsling som måler 4 × 4 millimeter (mm) eller en kapsling på wafer-nivå (WLP – wafer-level package) som måler 2,5 × 2,5 mm. Driftstemperaturområdet er fra –40 °C til +125 °C.

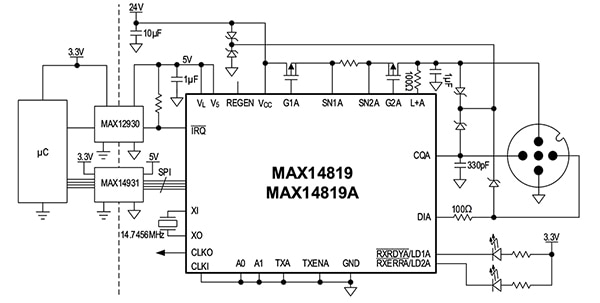

MAX14819ATM+ er konstruert for å fungere med MAX14828ATG+, men er ikke begrenset til kun denne komplementære IC-en, og den er en tokanals IO-Link-mastertransceiver med lavt strømforbruk (Figur 9). Den tilbyr også strømforsyningsstyringer for sensorer/aktuatorer og har to digitale hjelpeinngangskanaler. Den er fullstendig kompatibel med de nyeste standardene for både IO-Link og binære innganger samt testspesifikasjoner som IEC 61131-2, IEC 61131-9 SDCI og IO-Link 1.1.3.

Figur 9: MAX14819ATM+ IO-Link-mastertransceiveren med to kanaler er fullstendig kompatibel med de nyeste standardene for IO-Link og andre relevante standarder og spesifikasjoner. (Bildekilde: Analog Devices)

Figur 9: MAX14819ATM+ IO-Link-mastertransceiveren med to kanaler er fullstendig kompatibel med de nyeste standardene for IO-Link og andre relevante standarder og spesifikasjoner. (Bildekilde: Analog Devices)

MAX14819ATM+ sin integrerte IO-Link-ramme eliminerer behovet for eksterne UART-er. Den kan imidlertid konfigureres slik at den er kompatibel med eksterne UART-er. For å gjøre det enklere å velge den tilknyttede mikrokontrolleren, har mastertransceiveren rammebehandlere (frame handlers) som fungerer med UART-er og FIFO-er. MAX14819ATM+ har også autonome syklustimere, noe som reduserer behovet for nøyaktig styringstiming. Integrerte sekvensere for etablering av kommunikasjon forenkler også oppvåkningshåndteringen.

I likhet med MAX14828ATG+, kommer MAX14819ATM+ med lokale strømskinner og har ekstra beskyttelse. Den integrerer to styringer for sensorforsyninger med lavt strømforbruk, avansert strømbegrensning, blokkering av omvendt strøm og beskyttelse mot omvendt polaritet, for å muliggjøre robuste løsninger med lavt strømforbruk. Ekstra beskyttelse omfatter beskyttelse mot omvendt polaritet og overspenningstoleranse på alle grensesnittpinner, absolutte maksimumsverdier på 65 volt for TVS-fleksibilitet og filtre for elektrisk forstyrrelse for å gi bedre robusthet mot utbrudd. MAX14819ATM+ kommer i en 48-pinners TQFN-kapsling som måler 7 × 7 mm, og den har et utvidet driftstemperaturområde fra –40 °C til +125 °C.

Evalueringssett for IO-Link-konstruksjonsutvikling

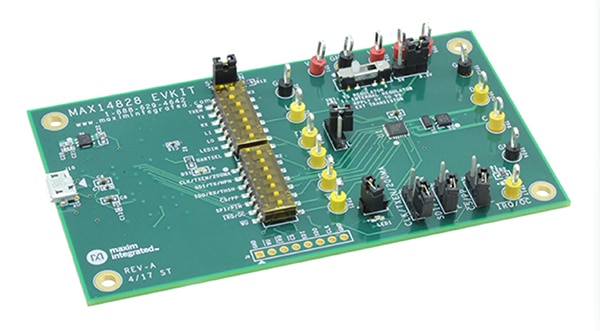

Det er viktig å ha praktisk erfaring med IO-Link, og MAX14828ATG+ IO-Link-transceiveren spesielt, for å kunne opprettholde en konstruksjonsplan. For dette formålet inneholder det ferdigmonterte og testede MAX14828EVKIT#-evalueringssettet en IO-Link-kompatibel enhetstransceiver med IO- og SPI-grensesnitterminaler (figur 10).

Figur 10: MAX14828EVKIT#-evalueringssettet gjør det mulig for konstruktører å initiere og evaluere ytelsen til MAX14828ATG+ IO-Link-transceiveren på en rask og enkel måte. (Bildekilde: Analog Devices)

Figur 10: MAX14828EVKIT#-evalueringssettet gjør det mulig for konstruktører å initiere og evaluere ytelsen til MAX14828ATG+ IO-Link-transceiveren på en rask og enkel måte. (Bildekilde: Analog Devices)

Driften av dette evalueringssettet krever en Windows-kompatibel datamaskin som er koblet til via en USB-kabel. Med den tilknyttede programvaren og tilleggingen av en brukerforsynt DC-strømforsyning på 24 volt/500 milliampere (mA), et multimeter, en funksjonsgenerator og et oscilloskop, gjør settet det mulig for konstruktøren å konfigurere, trene og vurdere MAX14828ATG+. Den tilknyttede dokumentasjonen inkluderer oppsett- og driftsinstruksjoner, et koblingsskjema, en komplett materialliste (BOM) og bilder av alle lagene i kretskortlayouten.

Konklusjon

Effektiv, nøyaktig og pålitelig temperaturmåling i industrielle omgivelser ved hjelp av RTD-er, begynner med en høyytelses AFE for signalbehandling og digitalisering. Overføring av disse dataene til systemstyringen krever en egnet dataforbindelse. Som vist leverer sensorgrensesnitt basert på IO-Link, og som er støttet av egnede IC-er på fysisk nivå, viktige funksjoner samt avansert konfigurasjon, feildeteksjon og diagnostikk, og administrasjonsfunksjoner som forenkler og akselererer implementeringer av RTD-smartfabrikker.

Anbefalt lesing

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.