Slik gjør du smarte fabrikkaktuatorer mer produktive ved hjelp av IO-Link

Bidrag fra DigiKeys nordamerikanske redaktører

2023-01-25

Overgangen til Industri 4.0, eller Industrial Internet of Things (IIoT), fortsetter for å oppnå større effektivitet, sikkerhet, produktivitet og lavere totale kostnader. Et kritisk element i denne innsatsen er enhetstilkobling. Dette kan være utfordrende da det krever valg av en egnet kommunikasjonsstandard og utformingen av relaterte grensesnitt og tilhørende programvare, som alle kan bremse smarte fabrikkutplasseringer.

Designere av systemer for industriautomasjon trenger en standard, pålitelig, effektiv og mer modulær tilnærming for å legge til rette for raske og kostnadseffektive distribusjoner.

For å løse dette problemet, kan de slå til IO-Link, et bevist grensesnitt for bruk i smarte fabrikker. IO-Link er et toveis, punkt-til-punkt, digitalt single-drop-kommunikasjonsgrensesnitt (single-drop digital communication interface – SDCI) som styres av flere standarder, inkludert IEC 61131-2, IEC 61131-9 (SDCI) og IO-Link 1.1.3.

Denne artikkelen ta kort for seg skiftet til smarte fabrikker og utfordringene det presenterer for designere. Artikkelen gir deretter en oversikt over IO-Link-drift og hvordan det forenkler smarte fabrikkdistribusjoner. Den presenterer eksempler på IO-Link-enheter fra analoge enheter, inkludert en slaveenhet som kan brukes til å erstatte pneumatiske aktuatorer og gi forbedret ytelse, en slaveenhet med en integrert DC-DC-omformer og en master-enhet. Inkludert er referansedesign for raskt å realisere industrielle aktuatorer med IO-Link.

Forenkling av overgangen til smarte fabrikker

Skiftet til smarte fabrikker øker behovet for en enkel måte å legge til intelligens på kanten for igangkjøring/idriftsetting, overvåking og omkonfigurering av sensorer og aktuatorer. IO-Links enkle installasjon og toveis kommunikasjonsevne støtter distribusjon av inngangspunktet (edge)-intelligens. I ett tilfelle ble IO-Link kreditert for en 90 prosent reduksjon i oppsett og idriftsettingstider.

I praksis kan parameterinnstillinger lastes ned over IO-Link for å sette opp eller omkonfigurere enheter. Dette eliminerer behovet for inngrep av en tekniker og reduserer nedetid. Den smarte diagnostikken, feildetekteringen og dataloggingskapasiteten til IO-Link kan brukes til å samle driftsinformasjon i sanntid på tvers av fabrikkgulvet, noe som reduserer nedetiden ytterligere.

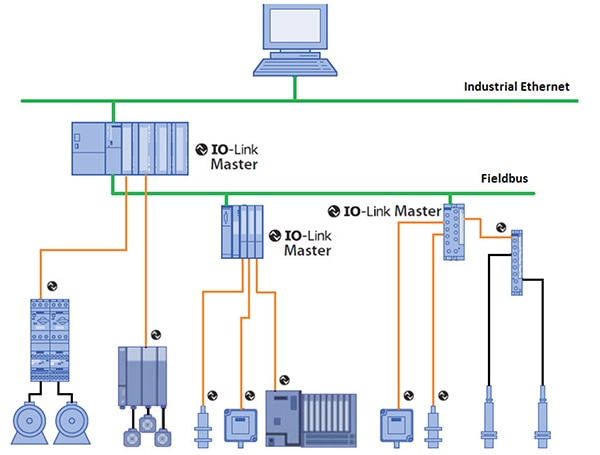

Arkitekturen til et IO-Link-system består av punkt-til-punkt-tilkoblinger mellom IO-Link-master-enheten og ulike IO-Link-enheter. Bruk av standard M8- eller M12-kontakter og en 20 meter lang 3- eller 4-lederkabel forenkler systeminstallasjonen. IO-Link-master-enheter har vanligvis 4 eller 8 porter, hver koblet til en IO-Link-enhet. Hver port kan operere i standard SIO-modus (standard inngang/utgang-modus) eller i toveiskommunikasjonsmodus. Siden det er en punkt-til-punkt-arkitektur, er IO-Link ikke en feltbuss, men den er kompatibel for bruk med feltbusser og industrielt Ethernet og kan koble til PLS-er (programmerbar logisk styringer) og menneske-maskin-grensesnitt (HMI-er) (figur 1).

Figur 1: IO-Link er kompatibel med feltbusser og IEEE industrielle Ethernet-nettverk. (Bildekilde: IO-Link Community)

Figur 1: IO-Link er kompatibel med feltbusser og IEEE industrielle Ethernet-nettverk. (Bildekilde: IO-Link Community)

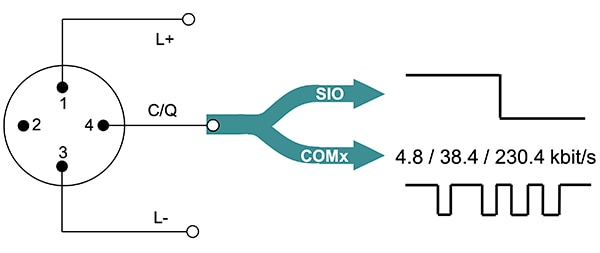

I tillegg til å operere i SDCI-modus, gir IO-Link bakoverkompatibilitet med IEC 60974-5-2-standarden for binære sensorer. Grunnleggende punkt-til-punkt-kommunikasjon bruker et 3-tråds grensesnitt (L+, C/Q og L-). I IO-Link-modus er kommunikasjonen mellom master- og slaveenheter toveis med tre mulige overføringshastigheter; COM1 er 4,8 kilobits per sekund (kbps), COM2 er 38,4 kbps, og COM3 er 230,4 kbps (figur 2). En IO-Link-master enheten må støtte alle tre datahastighetene slik at den kan kommunisere med hvilken som helst tilkoblet slaveenhet. Slaveenheter støtter bare én datahastighet. Kommunikasjon er med 24-volts pulser som bruker NRZ-koding (nonreturn-to-zero) på C/Q-linjen. I IO-Link-modus kan PIN 2 være i digital inngangsmodus (DI), digital utgangsmodus (DO) eller ikke tilkoblet. IO-Link-enheten (sensor eller aktuator) må fungere innen 300 millisekunder (ms) etter at L+ overskrider en 18-volts terskel.

Figur 2: IO-Link-kommunikasjon er toveis og kan støtte 4,8, 38,4 og 230,4 kbps. (Bildekilde: )

Figur 2: IO-Link-kommunikasjon er toveis og kan støtte 4,8, 38,4 og 230,4 kbps. (Bildekilde: )

Beskrivelse av IO-Link-enhet

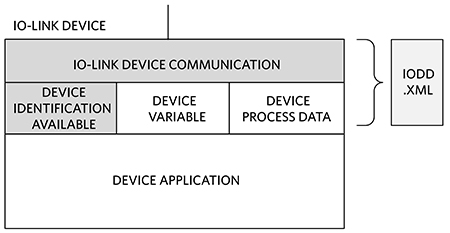

Alle IO-Link-sensorer og aktuatorer har en IODD-fil (IO-Link device description) (figur 3). IODD er en xml-fil som gir IO-Link-master-enheten dataene den trenger for å identifisere og konfigurere enheten og tolke dens data.

- IODD-innhold inkluderer

- Egenskaper som er nødvendig for å støtte kommunikasjon

- Enhetsparametere

- Identifikasjonsinformasjon

- Proses- og diagnoseinformasjon

- Et bilde av enheten og produsentens logo

- Strukturen til IODD er skissert separat fra IEC 61131-9

- En sentralisert database for IODD-filer vedlikeholdes av IO-Link Consortium

Figur 3: IODD er en xml-fil som inkluderer informasjonen som trengs av IO-Link-master-enheten for å identifisere, konfigurere og kommunisere med hver slaveenhet. (Bildekilde: Analog Devices)

Figur 3: IODD er en xml-fil som inkluderer informasjonen som trengs av IO-Link-master-enheten for å identifisere, konfigurere og kommunisere med hver slaveenhet. (Bildekilde: Analog Devices)

Datalink og datatyper

Utveksling av meldinger mellom IO-Link-master-enhetenen og enhetene administreres av datalinklaget (DL). Meldinger er rammer som er mellom 1 og 66 universelle asynkrone mottaker sender (UART) ord lange og kalles «M sekvenser». Meldinger kan relateres til forespørselsdata, systemadministrasjonsforespørsler og -kommandoer og vanlige prosessdata. Master-enheten inkluderer en DL-håndterer som tar seg av feil og feilmeldinger og administrerer driftsmoduser som våkne-, SIO- og COM-hastigheter, blant andre. Når master-enheten sender en forespørsel, må enhetene svare.

IO-Link-kommunikasjon kan være synkron eller asynkron. IO-Link-master-enheter og enheter inkluderer prosessdatabehandlere for synkron kommunikasjon, og en on-request-håndterer (på forespørsel) for asynkron kommunikasjon av hendelsesdata, styringsdata, parametertata og ISDU-data (index service data unit). Asynkrone data er på forespørsel og kan inneholde følgende:

- Informasjon om konfigurasjon eller vedlikehold, samt styring.

- Hendelsesutløst, med tre nivåer av haster:

- Feil

- Advarsler

- Varsler

- Sidedata for å lese enhetsparametere direkte

- Tjenestedata for store datastrukturer

Integrering av IO-Link i master-enheter og enheter (underenheter) kan være komplisert. Det er nødvendig å implementere standardene fullt ut for å sikre enhetens driftskompatibilitet og pålitelig systemdrift. For raskt å integrere effektiv og pålitelig IO-Link-kommunikasjon i smart-fabrikkaktuatorer, kan designere bruke forhåndskonstruerte løsninger for master-enheter og enheter (underenheter). Styrings-IC-er for IO-Link-enhetene har drivere med ultralavt energiforbruk og aktiv beskyttelse mot omvendt polaritet, samt de er tilgjengelige med og uten en integrert DC-DC-omformer. De har også et serielt periferigrensesnitt (SPI) som støtter omfattende diagnostikk. Tokanals IO-Link-master-transceiver IC-er støtter drift med lavt energiforbruk og forenkler mikrokontroller-valg (MCU-valg) ved å inkludere rammehåndterere med UART- og FIFO-evner (først inn, først ut).

Bytting av pneumatiske aktuatorer med IO-Link

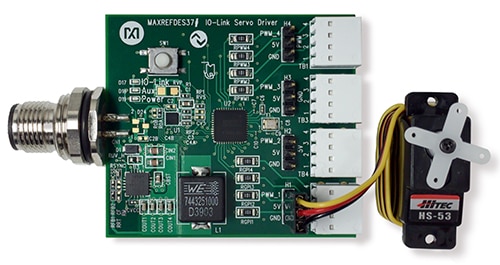

IO-Link tilbyr en enkel måte å forstyrre tradisjonelle tilnærminger til prosesstyring og forbedre fabrikkoperasjoner ved å erstatte pneumatiske aktuatorer med servostasjoner og sofistikerte digitale styringer. For eksempel kan designere bruke MAXREFDES37# IO-Link servostasjonsreferansedesign for raskere ferdig produkt er ute på markedet (time to market) (Figur 4). Denne referansedesignen gir 5-volts effekt og inkluderer fire utganger med pulsbreddemodulasjon (PWM), pluss fire digitale innganger for å styre opptil fire servomotorer.

Kortet inneholder en M12-4-kontakt for tilkobling til en IO-Link-master. De 3-pinners topptekstene støtter rask tilkobling til standard 5 volt servomotorer, hvorav en er inkludert i den grunnleggende referansedesignen. Tilkobling til 5-volts digitale innganger, strøm jord, og alle fire PWM-kanaler er laget ved hjelp av terminalblokker med innstikk for kabel. Enhetsstakk for IO-Link fra Teknologistyring Gruppe Technologie und Engineering (TMG TE) er inkludert. MAXREFDES37 # kan brukes i kombinasjon med MAXREFDES277 to-kanals IO-Link-master i en Pmod-formfaktor som inkluderer et grafisk brukergrensesnitt (GUI) -program for enkel verifisering ved hjelp av en Windows-PC.

Figur 4: MAXREFDES37# har en M12-kontakt (venstre) for tilkobling til en IO-Link-master, og leveres med en servomotor (høyre). (Bildekilde: Analog Devices)

Figur 4: MAXREFDES37# har en M12-kontakt (venstre) for tilkobling til en IO-Link-master, og leveres med en servomotor (høyre). (Bildekilde: Analog Devices)

MAXREFDES37 # innlemmer IO-Link-transceiver IC-en MAX14821ETG+T og buck regulator-IC-en (senker spenningen) MAX17504ATP+T for DC-DC. MAX14821ETG +T-transceiveren kan brukes med IO-Link-enheter og 24-volts binære sensorer eller aktuatorer. Alle angitte IO-Link-datahastigheter støttes, og C/Q- og DO-drivere kan levere eller motta opptil 100 milliampere (mA). Transceiveren kjører DL-lagprotokollen for grensesnitt med en mikrokontrollerenhet (MCU). To interne lineære regulatorer gir 5- og 3,3-volt likestrøm (VDC) til effektsensorer og aktuatorer, og 24-volt digitale innganger og utganger er også inkludert. Integrerte DO- og C/Q-drivere kan konfigureres uavhengig for push-pull, low-side (NPN) eller high-side (PNP) drift. Transceiveren kan konfigureres og overvåkes gjennom en SPI.

Den innebygde MAX17504 synkronrektifiserte DC-DC-omformeren for spenningsreduksjon (step-down) opererer over et inngangsområde på 4,5 til 60 VDC. Den har et utgangsspenningsområde fra 0,9 volt til 90 % av inngangsspenningen og leverer opptil 3,5 ampere (A). Reguleringsnøyaktigheten er ±1,1 % fra -40 til +125 °C. Den har en topp-virkningsgrad >90 % og en avstengningsstrøm på 2,8 mikroampere (μA).

Transceiver for master eller underenheter med integrert likestrøm/likestrøm

For designere av IO-Link-mastere og underenheter, er det MAX22514. Et høyt integreringsnivå – inkludert en DC-DC-buck-regulator (senker spenningen), to lineære regulatorer og integrert overspenningsvern – samt lavt strømforbruk og et valg av WLP-kapsling (wafer level package på 2,5 x 2,6 mm) eller en tynn TQFN-kapsling (quad flat pack på 4 x 5 mm), gjør denne transceiveren godt egnet til industrielle IO-Link-utrustninger med begrenset plass (Figur 5).

Delenummer er for eksempel MAX22514AWA+ er i en WLP. SPI-en støtter konfigurerbarhet og diagnostikk, og den støtter også COM1-, COM2- og COM3-datahastigheter.

Figur 5: MAX22514 transceiveren er svært integrert og egnet for bruk i IO-Link-mastere og underenheter. (Bildekilde: Analog Devices)

Figur 5: MAX22514 transceiveren er svært integrert og egnet for bruk i IO-Link-mastere og underenheter. (Bildekilde: Analog Devices)

For å krympe utviklingstiden kan designere bruke referansedesign som MAXREFDES278#. Dette er en 8-kanals referansedesign med solenoidaktuator, basert på MAX22514 IO-Link-transceiveren som demonstrerer MAX22200, en 1 A oktal-integrert seriestyrt solenoiddriver med integrerte felteffekttransistorer (FET-er). Referansedesignen inkluderer en integrert DC-DC-buck-regulator (senker spenningen). Windows-kompatibel programvare for å utforske funksjonene til MAX22514 med grafisk brukergrensesnitt (GUI) er inkludert . En USB-A til micro-B-kabel brukes for å koble evalueringskortet til en PC.

To-kanals master

Når det er behov for en IO-Link-master med to kanaler, kan designere bruke MAX14819ATM+-sender/mottaker, som innbefatter to digitale hjelpeinngangskanaler. En integrert rammehåndtering for IO-Link eliminerer behovet for eksterne UART-er, og den integrerte syklustimeren fjerner belastningen på MCU-en fra å måtte håndtere tidskritiske oppgaver. Denne sender/mottakeren kan brukes i kombinasjon med de digitale isolatorene MAX14931FAWE+ og MAX12930EASA+T. MAX14931FAWE+ har fire kanaler for overføring av digitale signaler i én retning. MAX12930EASA+T har to kanaler for dataoverføring. DeMAX14819EVKIT#-evalueringssettet er tilgjengelig for MAX14819A og inkluderer de digitale isolatorene MAX14931 og MAX12930 (Figur 6).

Figur 6: Det tokanals IO-Link-master-evalueringssettet MAX14819EVKIT# inkluderer MAX14819 transceiveren og MAX12930 og MAX14931 digitale isolatorer. (Bildekilde: Analog Devices)

Figur 6: Det tokanals IO-Link-master-evalueringssettet MAX14819EVKIT# inkluderer MAX14819 transceiveren og MAX12930 og MAX14931 digitale isolatorer. (Bildekilde: Analog Devices)

Konklusjon

For å høste fordelene med IIoT og Industry 4.0, må sensorer og transdusere distribueres raskt og kostnadseffektivt. Til det formål gir IO-Link industrielle automasjonssystemdesignere en standard, pålitelig, effektiv og modulær tilnærming. Som vist, ved hjelp av standardkomponenter, kan designere bruke IO-Link for å få intelligens på inngangspunktet (edge-en) for idriftsetting, overvåking og omkonfigurering av sensorer og aktuatorer.

Anbefalt lesing

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.