Slik produseres batteripakker for elektriske kjøretøy

Bidrag fra DigiKeys nordamerikanske redaktører

2023-04-14

Batteripakken er en avgjørende delsammensetning i helelektriske kjøretøy (EV – electric vehicle) og er en av de mest komplekse å montere. Prosessen starter med å teste de enkelte battericellene før montering. Deretter brukes samarbeidsroboter (cobot) ofte til å montere batterimodulene og deretter integrere modulene i ferdigstilte batteripakker, som omfatter samleskinner, kjølemoduler, batteristyring og andre delsystemer. Til slutt er det nødvendig med et automatisert visuelt inspeksjonssystem for å sikre at alle elementene i enheten er satt sammen på riktig måte.

Denne artikkelen gjennomgår kompleksiteten til EV-batteripakker og noen relaterte delsammensetninger, inkludert behovet for flere battericellemoduler, samleskinner og kabelsettforbindelser med god elektrisk virkningsgrad og lett vekt, og et aktivt kjølesystem. Den presenterer deretter representative produkter fra DigiKey, inkludert en datainnsamlingsenhet fra National Instruments som kan brukes som en del av testsystemet for battericeller, en samarbeidsrobot fra Omron Automation som kan brukes til å montere batteripakker og en smart kameramodul med innebygd programvare fra Banner Engineering som kan gi en automatisert inspeksjonsplattform.

Byggeklosser for EV-batteripakker

Elbilbatteriets konstruksjon varierer fra én produsent til en annen, og noen ganger fra én modell til en annen hos samme produsent, noe som gjør fleksibel montering til en viktig faktor. Én ting alle elbilbatterier har til felles, er at de kan bruke tusenvis av komponenter.

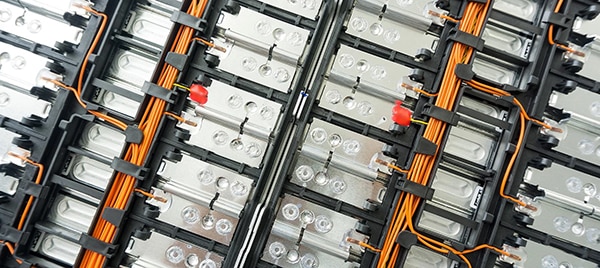

Elbilbatterier består av mange batterimoduler som er montert i den endelige batteripakken (figur 1). Arkitekturen til modulene og pakkene utvikler seg for å levere høyere spenninger til EV-drivlinjen. Selv om 400 VDC har vært standarden, brukes spenninger på opptil 900 VDC oftere. Den største fordelen med høyere spenninger, er raskere lading. Raskere lading kan bidra til å redusere rekkeviddeangsten til elbilsjåfører, men gjør batteriene mer utfordrende (og potensielt farlige) å montere.

Figur 1: Batterimoduler er de grunnleggende byggesteinene i EV-batteripakker. (Bildekilde: National Instruments)

Figur 1: Batterimoduler er de grunnleggende byggesteinene i EV-batteripakker. (Bildekilde: National Instruments)

Battericellene i en modul er ofte sveiset sammen, mens modulene vanligvis er boltet til store samleskinner for å danne den fullførte batteripakken. Arkitekturen til modulene kontra pakken er ofte en differensierende faktor mellom elbilutformingene. I alle tilfeller trenger batterisystemet termisk styring, hovedsakelig kjøling, men av og til oppvarming når omgivelsestemperaturen er for lav til å gi effektiv batterifunksjonalitet. Det termiske styringssystemet kan være passivt for små pakker, men store pakker krever aktiv termisk styring med faseendringsanordninger og pumper for å sirkulere væske for å avkjøle individuelle celler.

Et batteristyringssystem (BMS – battery management system) overvåker helsetilstanden og ladingen til individuelle battericeller. BMS-en omfatter en rekke sensorer for blant annet spenning, strøm og temperatur, ofte med sensorer plassert på hver battericelle. BMS-en kommuniserer med det sentrale datasystemet til elbilen.

Sikringer brukes noen ganger på modulnivå, men det er alltid overstrømsvern for den totale batteripakken. En stor høyspent vernebryter og andre komponenter brukes til å forhåndslade motordrivkretsen for å forhindre potensielt høye innkoblingsstrømstøt som er skadelige når elbilen først slås på. En serviceutkoblingssperre isolerer de høye spenningene i batteripakken og gir et trygt miljø for serviceteknikere som arbeider med elbilen. Hundrevis av skruer, muttere og bolter, kontakter og andre mekaniske komponenter, er nødvendig for å fullføre monteringen.

Bygging av batteripakker

Testing av individuelle battericeller er et viktig første skritt. Dette er vanligvis det siste trinnet i celleproduksjonsprosessen i den spesialiserte gigafabrikken som produserer cellene. Når cellene ankommer EV-produksjonsanlegget, er det imidlertid også vanlig med tilfeldig kvalitetssikringstesting for å overvåke kvalitetsnivåene til innkommende grupper av battericeller. Uten battericeller av høy kvalitet, er det umulig å produsere pålitelige EV-batteripakker av høy kvalitet.

Deretter monteres cellene sammen i moduler. Moduler består vanligvis av rundt 12 til 20 celler. Modulene er stablet i en metallramme som gir forbindelsene beskyttelse mot støt og vibrasjoner, og i noen modeller, termisk styring. Presisjon er nødvendig, og etter hvert som batteripakkesammensetningen bygges opp, blir den gradvis tyngre – og den vil til slutt veie flere hundre kilo.

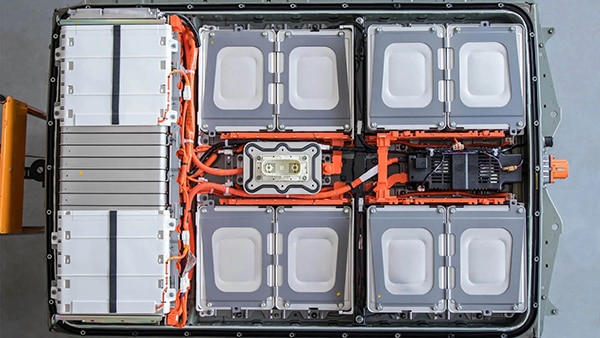

På grunn av behovet for presisjon og håndtering av tunge laster, utføres batteripakkemonteringen ofte av samarbeidsroboter eller industrielle roboter. En samarbeidsrobot kan håndtere tunge laster og raskt og nøyaktig montere hundrevis av skruer, kontakter og andre komponenter som trengs for den ferdige pakken. For eksempel vil batteripakken i en Nissan Leaf 48 inneholde moduler (figur 2). Det siste trinnet i batteripakkesammenstillingen er automatisert testing, som omfatter visuell inspeksjon av den komplekse pakken.

Figur 2: Denne Nissan Leaf-batteripakken inneholder 48 batterimoduler, pluss hundrevis av andre komponenter. (Bildekilde: NHR-divisjonen i National Instruments)

Figur 2: Denne Nissan Leaf-batteripakken inneholder 48 batterimoduler, pluss hundrevis av andre komponenter. (Bildekilde: NHR-divisjonen i National Instruments)

Batteritesting og datainnsamling

Produksjonsteknikere som utvikler testsystemer for batterier kan bruke datainnsamlingsenheten 779640-01 (DAQ – data acquisition) fra National Instruments. Denne fullhastighets USB 2.0 DAQ-en inkluderer åtte kanaler på ±60 volt likestrøm (VDC) for isolerte digitale innganger, åtte kanaler på 60 VDC, 30 volt VRMS, for isolerte faststoffrelé-utganger (SSR – solid state relay) og en 32-bits teller (figur 3). De åtte isolerte inngangene inkluderer en optokobler, en Schottky-diode og en MOSFET-basert strømbegrensende krets av utarmingstypen. 779640-01 inkluderer også digital filtrering, endringsdeteksjon, utganger med programmerbar oppstart og en overvåkningstimer.

Figur 3: 779640-01 DAQ-en inkluderer åtte isolerte digitale innganger (høyre side) og åtte isolerte SSR-utganger (venstre side). (Bildekilde: DigiKey)

Figur 3: 779640-01 DAQ-en inkluderer åtte isolerte digitale innganger (høyre side) og åtte isolerte SSR-utganger (venstre side). (Bildekilde: DigiKey)

779640-01 DAQ-en kan overvåke endringer, inkludert stigende flanker (rising edge), fallende flanker (falling edge) eller begge deler, på bestemte inngangslinjer eller alle inngangslinjer samtidig. Et avbrudd genereres når en endring gjenkjennes. Avbruddet indikerer ikke inngangslinjen der endringen skjedde. Programvaren kan brukes til å lese linjene og fastsette kilden til endringsmeldingen. Digital filtrering kan minimere effekten av støy og elektromagnetisk interferens (EMI).

Det digitale filteret fungerer på optokoblerens innganger. Optokoblere slår seg av saktere enn de slår seg på, og de passerer fallende flanker saktere enn stigende flanker. Det digitale filteret kan bidra til å eliminere endringer forårsaket av støy eller EMI. Konstruktører kan konfigurere filterkanalene med programmerte filterintervaller. Pulser som er kortere enn halvparten av det programmerte filterintervallet, blokkeres. Pulser som er lengre enn filterintervallet føres gjennom. Pulsene som ligger i mellom kan enten passere gjennom filteret eller ikke passere.

Få hjelp med tunge laster og repeterende oppgaver

Når battericellene har blitt sendt gjennom testingen, kan en samarbeidsrobot øke hastigheten på batterimodul- og pakkemonteringsprosessen. Montering involverer flere prosesser, og samarbeidsroboter som RT6-1001321 fra Omron Automation er svært tilpasningsdyktige (figur 4). RT6-1001321 har en integrert Fieldbus-adapter for å legge til rette for integrasjon i fabrikkautomasjonssystemer. Samarbeidsroboter fungerer med høy presisjon og kan assistere med skruing, liming, påføring av termisk fett, sammenkoble kontakter og et utall andre aktiviteter som trengs for å sette sammen en EV-batteripakke. Noen funksjoner som gjør samarbeidsroboter godt egnet for montering av EV-batteripakker, omfatter:

- Grafiske programmeringsmiljøer for å få fart på opplæringen av samarbeidsroboter.

- Integrerte systemer med maskinsyn hjelper til med inspeksjon og måling av resultatene, samt monteringsaktivitetene.

- Modulære endeeffektorer kan raskt endres, slik at én enkel samarbeidsrobot kan utføre en rekke monteringsprosesser.

- Samarbeidsroboter kan fungere interaktivt med logistikkroboter og andre mobile roboter for å danne en komplett produksjonscelle for batteripakker.

Figur 4: Samarbeidsroboter som RT6-1001321 er svært tilpasningsdyktige og kan utføre repeterende oppgaver raskt med høy presisjon. (Bildekilde: Omron Automation)

Figur 4: Samarbeidsroboter som RT6-1001321 er svært tilpasningsdyktige og kan utføre repeterende oppgaver raskt med høy presisjon. (Bildekilde: Omron Automation)

Fleksibilitet og muligheten til å raskt lære nye prosedyrer og unngå lengre nedetid og ineffektive produksjonsperioder, er viktige egenskaper for en samarbeidsrobot. En ny aktivitet kan læres på noen få minutter ved å bruke et grafisk brukergrensesnitt eller enkelt flytte armen til samarbeidsroboten fra posisjon til posisjon. Samarbeidsroboter er svært gunstige for repeterende oppgaver, som er svært vanlig under montering av elbilbatterier, og de kan håndtere tunge laster nøyaktig. Til slutt kan samarbeidsroboter implementere maskinsyn og kunstig intelligens (AI) for å plukke opp de nødvendige delene i riktig orientering, legge dem til i batteripakkesammenstillingen og inspisere resultatene.

Verifisere resultatene

Automatisk visuell bekreftelse på at batteripakken er riktig montert, kan utføres ved å bruke smartkameraet VE205G1A fra Banner Engineering (figur 5). Den integrerte programvaren er utviklet for å utføre avanserte visuelle inspeksjonsfunksjoner. Banners visjonsstyringsprogramvare leveres med VE205G1A, og den tilbyr flere verktøyfunksjoner som gjenkjenning av gjenstander, posisjonering og funksjonsmåling og strømningsanalyse, samt strekkodelesing for å fremskynde utviklingen av maskinsynkonstruksjoner. Kjøretid-redigering (runtime editing) støtter sanntidsendringer i en inspeksjonsrutine, noe som reduserer nedetid og får fart på resultatene. Noen av funksjonene til VE205G1A-smartkameraet, omfatter følgende:

- EtherNet/IP-, Modbus/TCP-, PROFINET- og RS-232-konnektivitet som gir enkel integrasjon i fabrikkautomasjonssystemer

- Seks optisk isolerte innganger/utganger (I/O) og en ekstern lyskontakt

- Skjerm med to linjer og åtte tegn som gir kamerastatus og muliggjør raske overganger til nye aktiviteter.

- Valgfrie forseglede linsedeksler som gir IP67-klassifisering for tøffe industrimiljøer.

- Typiske bruksområder omfatter:

- Tilstedeværelse eller fravær av deler, inkludert telling av antall varer og verifisering av merking.

- Verifisere orienteringen til en del og sende delplassering og -orientering til en plukkrobot eller samarbeidsrobot.

- Feildeteksjon, inkludert identifisering av plasseringen og størrelsen av feil på en enhet.

- Måling av kritiske dimensjoner for en enhet eller de relative plasseringene til enheter i en enhet.

Figur 5: Smartkameraer som VE205G1A tilbyr alle funksjonene som trengs for rask visuell inspeksjon av elbilbatterier. (Bildekilde: Banner Engineering)

Figur 5: Smartkameraer som VE205G1A tilbyr alle funksjonene som trengs for rask visuell inspeksjon av elbilbatterier. (Bildekilde: Banner Engineering)

Sammendrag

EV-batterier er komplekse og kritiske delsystemer. Ytelsen, påliteligheten og kostnadene til en elbil er sterkt korrelert med evnen til å montere batteripakken effektivt og raskt. Monteringsprosessen begynner med å verifisere at battericellene oppfyller de nødvendige spesifikasjonene, og er deretter avhengig av automatisert presisjonsmontering ved å bruke roboter og samarbeidsroboter, og avslutter med en endelig visuell inspeksjon ved å bruke smarte, automatiserte kameraer.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.