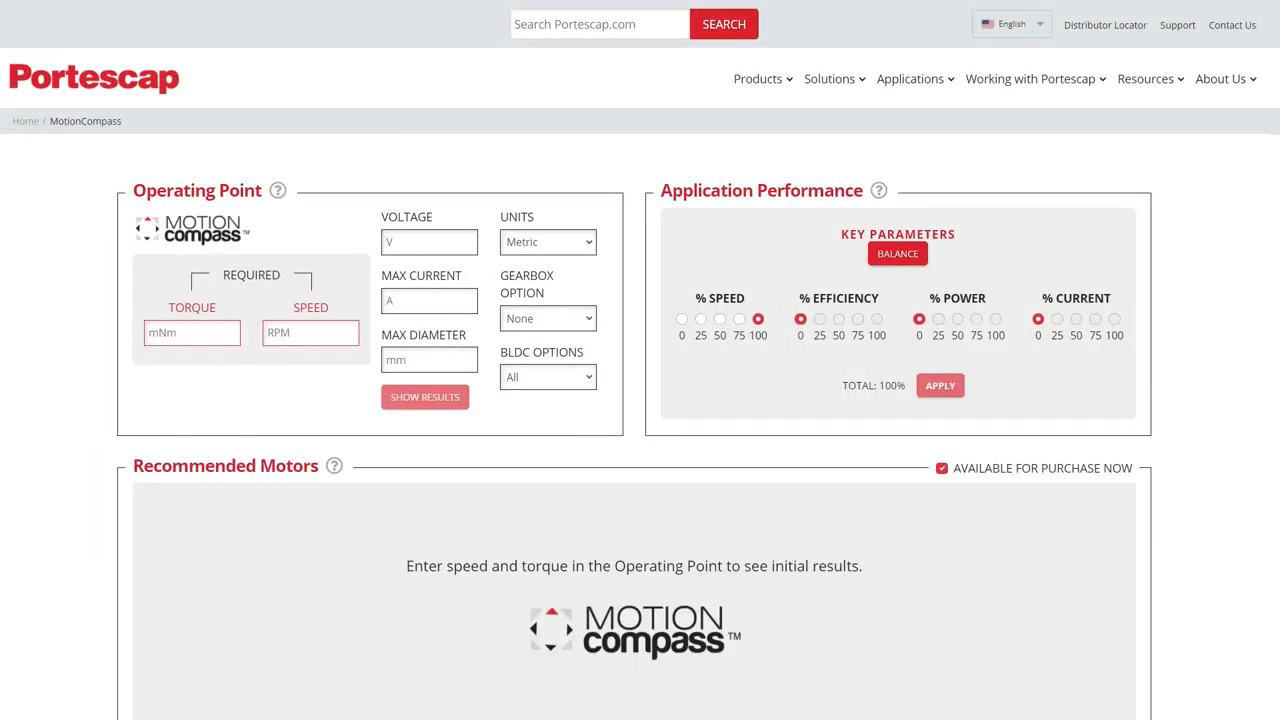

Additiv produksjon: Fra prototype til produksjon

Bidrag fra DigiKeys nordamerikanske redaktører

2023-06-28

Additiv produksjon, også kalt AM (additive manufacturing), er en del av en bredere trend mot digital produksjon for å oppnå raske prototypingssykluser – og få produkter raskere til produksjon.

Ta i betraktning prototypingsprosessen etter den massive adopsjonen av 3D-DAK (3D CAD), men før ankomsten av 3D-printing. Teknikere brukte 3D-DAK til å utvikle deler, men eksporterte deretter detaljene til todimensjonale tegninger. Sistnevnte ble deretter lest av maskinoperatører som ville programmere CNC-maskiner (CNC – computer numerical control) til å produsere delene. I dag vil digital produksjon sende 3D-delemodeller direkte til maskiner (enten CNC-maskinverktøy eller 3D-printere) for produksjon. Helautomatiske algoritmer driver utførelsen av disse delekonstruksjonene. Det er en funksjon som i stor grad reduserer forsinkelsen mellom utviklingen av deler og produksjonen av deler.

Digital produksjon vil også kraftig øke informasjonen som er tilgjengelig for teknikere. I noen tilfeller kan designer som sendes til prototypings- og batchproduksjonstjenester via nettportaler, returnere umiddelbar tilbakemelding om produserbarhet og gi nøyaktige priser. Dermed kan flere designer raskt priskalkuleres før selve prototypingen starter.

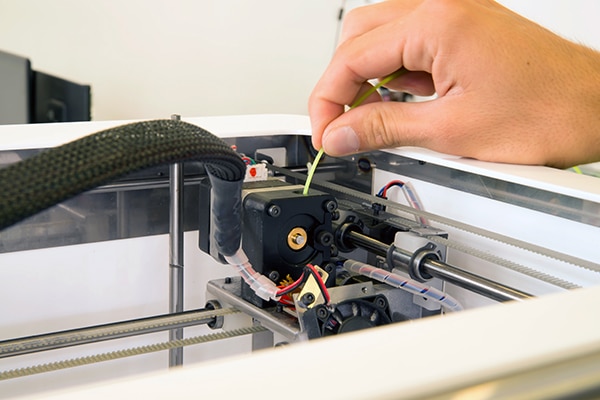

Figur 1: Maskiner for additiv produksjon av alle typer (inkludert de som er basert på FDM, som vist her) bruker trinnmotorer for å styre og koordinere bevegelsen til ekstruderingsdysen (eller en annen endeeffektor for avsetning) gjennom 3D-rommet. NEMA 17-trinnmotorer som kan levere dreiemoment på 0.42 Nm (60 oz-in), er vanlige. (Bildekilde: Dreamstime)

Figur 1: Maskiner for additiv produksjon av alle typer (inkludert de som er basert på FDM, som vist her) bruker trinnmotorer for å styre og koordinere bevegelsen til ekstruderingsdysen (eller en annen endeeffektor for avsetning) gjennom 3D-rommet. NEMA 17-trinnmotorer som kan levere dreiemoment på 0.42 Nm (60 oz-in), er vanlige. (Bildekilde: Dreamstime)

AM er kjernen i slike moderne versjoner av iterativ forhåndsdesign. AM muliggjør også produksjon av deleformer som ikke er mulige når konvensjonell maskinering benyttes – med for eksempel hule benlignende strukturer med interne gitterverk. Muligheten til å raskt 3D-printe termoplastkomponenter til en lav pris, kan ha en transformativ innvirkning på tidlige stadier av prototypingsprosessen. Slike komponenter kan brukes som de faktiske prototypedelene eller som verktøy for å feste maskinerte deler eller støpekomposittdeler. Nyere utviklinger som gjør det mulig å direkte 3D-printe metalldeler med høy ytelse, gir enda flere muligheter for prototyping, produksjon av produksjonsverktøy og til og med direkte produksjon av deler for produksjon med lave volumer.

Figur 2: Avansert bevegelsesstyring kan minimere svingninger i strømsinusbølger i 3D-printerens aksemotorer for å gi mer stillegående og jevnere drift. Noen frittstående IC-er som brukes for å drive tofasede trinnmotorer, driver for eksempel motortrinn og -retning, og bruker optimaliserte pulsforsterkerrutiner til å maksimere bevegelsesytelse, motordreiemoment og virkningsgrad. (Bildekilde: Trinamic Motion Control GmbH)

Figur 2: Avansert bevegelsesstyring kan minimere svingninger i strømsinusbølger i 3D-printerens aksemotorer for å gi mer stillegående og jevnere drift. Noen frittstående IC-er som brukes for å drive tofasede trinnmotorer, driver for eksempel motortrinn og -retning, og bruker optimaliserte pulsforsterkerrutiner til å maksimere bevegelsesytelse, motordreiemoment og virkningsgrad. (Bildekilde: Trinamic Motion Control GmbH)

Navn på proprietære AM-prosesser florerer, men alle prosesser faller inn under én av syv AM-kategorier med ISO-standard.

3D-printing med materialekstrudering: Materialet avsettes selektivt gjennom en dyse eller munning. Vanligvis vil det være det termoplastiske polymermaterialet som ekstruderes, og prosessen kalles vanligvis filamentavsetningsmodellering, også kjent som FDM (filament deposition modelling). Nesten alle billigere 3D-printere, i tillegg til mange maskiner av høyere kvalitet, bruker FDM.

Pulverlagfusjon (PBF – powder-bed fusion): Termisk energi, for eksempel fra en laser, elektronstråle eller plasmabue, fokuseres for å smelte og fusjonere områder av pulvermateriale som ligger i et pulverlag.

Den første typen pulverlagfusjon utviklet på 1980-tallet kalles faktisk selektiv lasersintring, eller SLS. I motsetning til visse teknikker som brukes i dag, kunne ikke SLS smelte pulver fullstendig – og var derfor ikke i stand til å produsere fullstendig kompakte deler. I dag smelter moderne pulverlagfusjonsutstyr metallpulveret fullstendig, slik at fullstendig kompakte deler med kornstrukturer kan produseres, og disse er sammenlignbare med støpte komponenter. De mekaniske egenskapene til SLS-produserte deler kan være betydelig bedre enn egenskapene til støpte komponenter.

Vat-fotopolymerisasjon: Flytende fotopolymer i et kar (vat) herdes selektivt ved å bruke lysaktivert polymerisasjon. Denne prosessen kalles ofte stereolitografi.

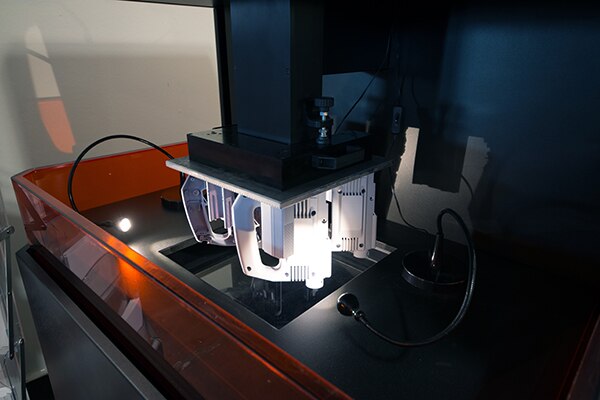

Figur 3: Stereolitografi (SLA) og digital lysbehandling (DLP) er additiv produksjonsteknologi som brukes til å lage modeller, prototyper, mønstre og produksjonsdeler. (Bildekilde: Dreamstime)

Figur 3: Stereolitografi (SLA) og digital lysbehandling (DLP) er additiv produksjonsteknologi som brukes til å lage modeller, prototyper, mønstre og produksjonsdeler. (Bildekilde: Dreamstime)

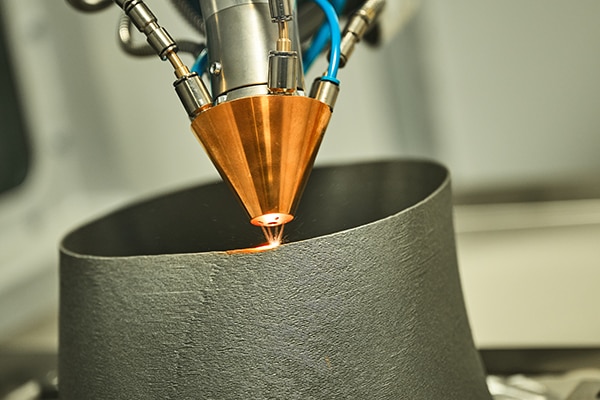

Ledet energiavsetning (DED – directed energy deposition): Termisk energi fra en laser, elektronstråle eller plasmabue fokuseres for å smelte og fusjonere materialer når de avsettes. Trådmating (wire feed) eller blåst pulver kan brukes som råstoff.

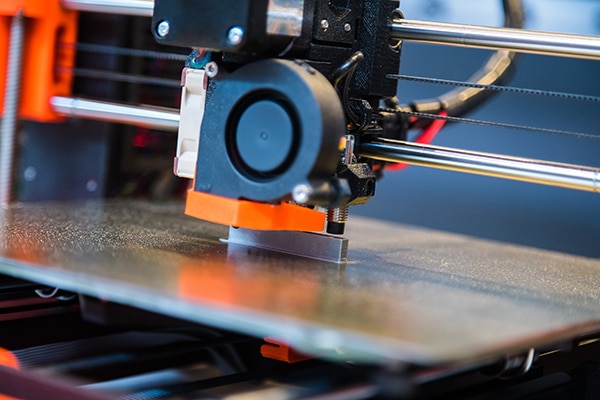

Figur 4: Lineære føringer for rundskinne og eksponerte synkrone drivremmer er vanlig på 3D-printere for plassering på bord, samt mer avansert utstyr. (Bildekilde: Dreamstime)

Figur 4: Lineære føringer for rundskinne og eksponerte synkrone drivremmer er vanlig på 3D-printere for plassering på bord, samt mer avansert utstyr. (Bildekilde: Dreamstime)

Bindemiddelstråle (BJ – binder jetting) og materialstråle (MJ – material jetting): I BJ-prosesser avsettes et flytende bindemiddel selektivt for å sammenføye pulvermaterialer. I MJ-prosesser blir derimot dråper av materiale selektivt avsatt ved å bruke en prosess som er svært lik prosessen til en blekkskriver.

Figur 5: Denne 3D-printeren har en tyngre endeeffektor, så den er bygget rundt en SCARA-robotarm. (Bildekilde: Dreamstime)

Figur 5: Denne 3D-printeren har en tyngre endeeffektor, så den er bygget rundt en SCARA-robotarm. (Bildekilde: Dreamstime)

Platelaminering: Materialplater limes sammen for å danne en del. Dette er den eldste additive prosessen, der tidlig maskinlagdeling og liming av plateprofiler skapte komplekse 3D-deler som ligner på hvordan kryssfiner produseres.

Fellestrekk mellom utstyr for ulike AM-typer

Alle AM-metodene beskrev nettopp bygging av 3D-deler ved å bruke lagdeling av 2D-profiler – der hvert av disse lagene plasseres på det forrige. I bygg som involverer lag med betydelige overheng eller karakteristiske elementer som kan løsne, blir støttestrukturer først avsatt og deretter fjernet etter byggingen.

Selv om materialekstruderingsbasert FDM er den dominerende AM-tilnærmingen for alt fra 3D-printere for hobbykonstruktører til industriell prototyping i plast, er det to prosesser som er stadig mer vanlige for å produsere høyfaste metallkomponenter i romfart. Disse er:

- Pulverlagfusjon (PBF – powder bed fusion) for små og helt ferdige deler

- Ledet energiavsetning (DED – directed energy deposition) for større deler som ofte krever sluttmaskinering

Figur 6: AM-utstyr som brukes til å produsere avanserte metallarbeidsstykker, er servosystemer som bruker avanserte bevegelseskomponenter, og til og med direktekoblede motorer i noen tilfeller. Slike konstruksjoner gjør det mulig for operatører å dra nytte av presisjonen til laserbaserte konstruksjonsmetoder. (Bildekilde: Dreamstime)

Figur 6: AM-utstyr som brukes til å produsere avanserte metallarbeidsstykker, er servosystemer som bruker avanserte bevegelseskomponenter, og til og med direktekoblede motorer i noen tilfeller. Slike konstruksjoner gjør det mulig for operatører å dra nytte av presisjonen til laserbaserte konstruksjonsmetoder. (Bildekilde: Dreamstime)

Ettersom alle typer AM-prosesser har blitt mer avanserte, har de begynt å bruke mange av de samme automasjonsløsningene. For eksempel har Festo et bredt spekter av avanserte automasjonskomponenter – inkludert elektromekaniske lineære aktuatorer med ballskrue (ball screw) eller drivrem (belt drive) – i FDM-maskiner i alt fra hobbyklasseutstyr til profesjonelt utstyr, samt svært avansert SLS-utstyr.

Friheter og begrensninger for AM-konstruksjoner

En betydelig fordel med AM-deler i forhold til subtraktive prosesser som maskinering, er større frihet til å lage forskjellige former. Maskinerte elementer kan bare lages i den grad maskinverktøyet er i stand til å plassere kutteren på riktig sted. Dette begrenser ofte minimumsradiusen til innvendige hjørner, noe gjør visse overhengende elementer utfordrende, og betyr at innvendige hulrom rett og slett er umulige å oppnå med én enkel komponent. Disse begrensningene resulterer ofte i strukturer montert fra flere komponenter som er boltet sammen, noe som øker produksjonskostnadene og vekten, samtidig som styrken og påliteligheten reduseres. Når deler frigjøres fra disse begrensningene, kan de som er produsert ved hjelp av additive prosesser ofte bestå av mange komponenter, noe som reduserer kostnadene betydelig, samtidig som ytelsen forbedres.

Generativ konstruksjon (generative design) er en prosess der algoritmer konstruerer komponenter ved å gjøre mange små endringer og simulere ytelsen til forskjellige komponenter i en prosess som kan minne om evolusjon. Resulterende former har vanligvis kompleksitet langt utover alt en menneskelig konstruktør er i stand til å lage – og er svært like strukturene som naturen har utviklet.

Figur 7: Strukturer opprettet med generative konstruksjoner er ofte assosiert med additiv produksjon, selv om de ofte produseres via digital produksjon og fem-akset CNC-maskinering. NASA Evolved Structures-programmet utviklet komponentene som vises her. NASA-teamet brukte CNC-maskinering, siden maskinerte deler kan være mer kapable enn AM-variasjoner for konstruksjoner med svært høye ytelseskrav. Dette er delvis fordi (til tross for AM-fremskritt) maskinerte komponenter er utsatt for mindre variasjoner i materialegenskaper. (Bildekilde: NASA)

Figur 7: Strukturer opprettet med generative konstruksjoner er ofte assosiert med additiv produksjon, selv om de ofte produseres via digital produksjon og fem-akset CNC-maskinering. NASA Evolved Structures-programmet utviklet komponentene som vises her. NASA-teamet brukte CNC-maskinering, siden maskinerte deler kan være mer kapable enn AM-variasjoner for konstruksjoner med svært høye ytelseskrav. Dette er delvis fordi (til tross for AM-fremskritt) maskinerte komponenter er utsatt for mindre variasjoner i materialegenskaper. (Bildekilde: NASA)

Etter hvert som komponentene blir stadig mer komplekse, med organiske eksterne former og interne gittere og kanaler, krever digitale modeller mer data. Operasjoner som fremstilling (rendering), kutting, generering av støttestruktur og generering av maskinkode, blir alle vanskeligere. De etablerte tessellerte (tesselated) filformatene (som representerer overflater som nett av trekanter i plan) er i ferd med å bli tungvinte. Én slik tilnærming har vært å muliggjøre maskefiler (mesh files) med 3D-buede trekanter, slik at et mindre antall trekanter kan brukes for å tilnærme en overflate.

En langt mer effektiv måte å representere slik kompleks geometri på, er å bruke implisitt geometri, selv om dette ennå ikke er kompatibelt med de fleste DAK-programmer.

AM muliggjør kontroll over interne geometrier

AM er uovertruffen i sin evne til å skape interne geometrier. Denne evnen muliggjør ellers umulige høyfaste lettvektsstrukturer med interne gitterverk som ligner bein og plantestammer. Evnen muliggjør også utforming av konsoliderte deler med elementer som interne kanaler, rør, manifolder, kjølekanaler eller varmevekslere. Selv om slike komponenter vanligvis er maskinert og fremstilt av rør og plater, noe som resulterer i konstante diametre og kanalbredder, er det mulig å variere profilene med AM. Elementer som turbulatorer, som øker varmeoverføringen, kan inkluderes.

Figur 8: Her vises GE sin Aero LEAP-drivstoffdyse. (Bildekilde: GE)

Figur 8: Her vises GE sin Aero LEAP-drivstoffdyse. (Bildekilde: GE)

Se hvordan AM-luftfartskomponenter har blitt brukt i fly i mange år. Et av de mest kjente eksemplene er General Electric sin Aero LEAP drivstoffdyse, som har vært i produksjon siden 2015. Denne erstattet 18 komponenter med én enkel konsolidert komponent som hadde alle de nødvendige komplekse kanalene på innsiden.

General Electric Catalyst sin turboprop-motor drar ytterligere nytte av AM, som konsoliderer mer enn 800 konvensjonelt produserte deler ned til 12 AM-deler. Denne motoren forventes å bli sertifisert i 2023.

Pulverlagfusjon med laserstråle, også kalt PBF-L (powder bed fusion – laser beam), er den mest etablerte og modne AM-metallprosessen. Denne prosessen brukes til å produsere motorkomponenter fra GE, og den kan også produsere polymerkomponenter av høy kvalitet. Størrelsen på konstruksjonsvolumet er begrenset til rundt 400 mm × 400 mm × 800 mm for å opprettholde en konsistent gasstrøm over konstruksjonsområdet og holde kostnadene for å fylle underlaget med pulver på et jevnt nivå. Metallpulver er tungt og også svært kostbart, når kvaliteten som kreves for konsekvent fusjon er påkrevet. Avsetningshastigheter for én enkel laser er opptil 20 cm3/time, mens systemer med flere lasere kan oppnå opptil 150 cm3/time for aluminiumskomponenter. God overflatefinish egnet for ferdige deler kan oppnås. Overflatekvaliteten avhenger av partikkelstørrelsene til pulverråstoffet, der partikkeldiametrene kan være så små som 5 µm.

Materialegenskapene til deler produsert ved å bruke pulverlagfusjon, avhenger i stor grad av kontrollen til smeltebadet, der pulvermaterialet smeltes inn i den faste delen. Kontrollering av dette smeltebassenget er i hovedsak det samme som en sveiseoperasjon, der den grunnleggende forståelsen bygger på mange års sveiseforskning og -utvikling. Laser- og elektronstrålesveising har vært brukt i mer enn 50 år, mens buesveising har vært brukt i mer enn 100 år. Denne kunnskapen gjør at deler kan produseres med svært raffinerte kornstrukturer, ofte sammenlignbare med smidde kvalitetskomponenter. Prosessvariabiliteten forblir imidlertid noe høyere.

Konklusjon

Selv om det er mindre vanlig kan også andre energistråler, bortsett fra lasere, brukes til pulverlagfusjon. Pulverlagfusjon med elektronstråle drar nytte av at strålen kan styres med magneter i stedet for å kreve mekanisk styrte speil. Dette betyr at noe høyere konstruksjonshastigheter kan oppnås, men overflatefinishen er ikke like fin som for laserbaserte prosesser.

I den andre enden av teknologispekteret kan 3D-printere med åpen kildekode bygges hjemme, og kan til og med printe sine egne komponenter – så de er i bunn og grunn selvreplikerende. Bare noen få automasjonskomponenter, f.eks trinnmotorer, må kjøpes, og alle de mekaniske elementene i konstruksjonen kan lages.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.