Dette er noen viktige faktorer når industrielt automatiseringsutstyr skal velges

Bidrag fra DigiKeys nordamerikanske redaktører

2024-08-28

Optimale valg av industrielt automatiseringsutstyr som motorer, drivenheter og kommunikasjonsmoduler krever nøye fokus på detaljer. For eksempel er det mange forskjeller mellom NEMA (National Electrical Manufacturers Association) i Nord-Amerika og IEC (International Electrotechnical Commission) i Europa når det gjelder klassifisering av motorer og drivenheter.

Når motorer, drivenheter og styringer skal velges, er det noen faktorer som må vurderes, slik som spenninger og toleranser på innganger og utganger, nødvendig hastighetsområde og reguleringsbehov, dreiemomentkrav, akselerasjon, bremsedriftssykluser, spesielle behov som rask hastighetsrespons eller dreiemomentrespons og miljøfaktorer som varmeavledning.

Kommunikasjonsbehov varierer, avhengig av hvor utstyret befinner seg i det industrielle gruppehierarkiet (industrial control hierarchy). På nivået nærmest inngangspunktet (edge) på fabrikkgulvet, kan protokoller som IO-Link brukes for intelligente sensorer og aktuatorer, og EtherCAT, PROFINET, Modbus og andre protokoller kan kobles til bevegelse, sikkerhet, I/O og maskinsyn.

Det høyeste nivået i fabrikkautomatiseringsnettverket bruker ofte Ethernet/IP til å koble til ulike automatiseringsstyringer, programmeringsgrensesnitt og skyen, i tillegg til en protokoll som DisplayPort til å koble til menneske/maskin-grensesnitt (HMI – human machine interface). I mellomtiden kan kombinasjoner av Ethernet/IP, EtherCAT og andre protokoller knytte fabrikkgulvets feltnivå til drifts- og styringsnivåene.

Detaljene er for mange til å ta for seg alle aspektene av disse i én enkelt gjennomgang. I stedet presenterer denne artikkelen flere veiledningsinnlegg som må vurderes når motorer, drivenheter og kommunikasjonsmoduler skal velges, i tillegg til eksempler på utrustninger, maskinvare og protokoller fra Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial og Schneider Electric.

Skiftende fokus

Motorer og drivenheter er en rød tråd på tvers av mange industrielle automatiseringssystemer. Som et utgangspunkt for denne gjennomgangen, er det nyttig å se på hvor motorens yteevne passer inn i de bredere faktorene forbundet med yteevnen til industrielle automatiseringssystemer og hvordan fokuset skifter.

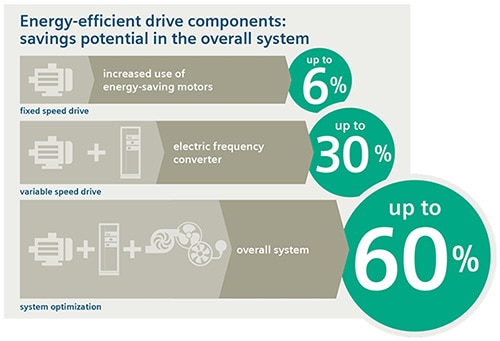

Ved å bruke motorer med høyere virkningsgrad kan energibesparelser på opptil 6 % oppnås. Det er bra. Ved å kombinere en drivenhet som har høy virkningsgrad med støttekomponenter, kan energibesparelsene umiddelbart økes med opptil 30 %.

En revolusjon oppstår når fokuset flyttes til generell systemoptimalisering. Tatt i betraktning alle de mekaniske komponentene og tilleggingen av kommunikasjon for å knytte seg til det industrielle tingenes Internett (IIoT), som omfatter drifts- og anleggsnivåene og til slutt til bedriftsnivået, samt skyen, kan energibesparelser på opptil 60 % oppnås i tillegg til høyere produktivitet (Figur 1).

Figur 1: Økende nivåer av integrering og kommunikasjon resulterer i flere energibesparelser og høyere produktivitet. (Bildekilde: Siemens)

Figur 1: Økende nivåer av integrering og kommunikasjon resulterer i flere energibesparelser og høyere produktivitet. (Bildekilde: Siemens)

Økodesign for motorsystemer

Del 2 av IEC 61800-9, «Økodesign for motorsystemer – fastsettelse og klassifisering av energieffektivitet», kan være en viktig ressurs. I stedet for å fokusere utelukkende på motorvirkningsgrad, beskriver den en rekke ytelsesfaktorer på høyere nivå for «elektriske motordrevne systemer». VFD-er vurderes i sammenheng med en komplett drivenhetmodul (CDM – complete drive module) som inkluderer AC-inngangen, en «grunnleggende drivenhetmodul» (BDM – basic drive module) som en VFD og «hjelpeutstyr» som omfatter inngangs- og utgangsfiltre, linjedrosler og andre støttekomponenter.

Standarden definerer også et motordriftsystem (PDS – power drive system) som CDM-en pluss motoren. I neste trinn i hierarkiet beskriver standarden motorsystemet som PDS-en pluss motorstyringsutstyr som kontaktorer.

På det høyeste nivået finner vi det utvidede produktet, eller det totale systemet i figur 1, som legger til mekanisk driverutstyr, slik som girkassen og lastmaskinen. For å se en mer detaljert gjennomgang av IEC 61800-9-2 PDS-virkningsgradstandarder, kan du ta en titt på artikkelen «Dette er de forskjellige typene industrimotordrivere med justerbar hastighet»

Utgangspunktet for å spesifisere «elektriske motordrevne systemer», er motoren.

Motoren er en viktig faktor

Elektriske motorer kan være svært effektive maskiner hvis de er riktig spesifisert og brukes på riktig måte. Dette gjør motorspesifiseringen til en viktig oppgave for maskinkonstruktører.

IEC kvantifiserer motoreffekten i kilowatt (kW), mens NEMA bruker hestekrefter (hk), som lett kan omformes i en ligning. IEC og NEMA bruker imidlertid forskjellige virkningsgradberegninger, og virkningsgraden på IEC-navneskiltet kan være litt høyere enn NEMA-klassifiseringen for samme motorkonstruksjon.

Faktisk motorvirkningsgrad er sterkt knyttet til det spesifikke brukstilfellet. Som et resultat omtales standarder for motorvirkningsgrad ofte i form av reduksjoner i energitap i stedet for absolutt virkningsgrad.

IEC 60034-30-1 gjenkjenner fem motorvirkningsgrader, fra IE1 til IE5. Energitap synker med 20 % mellom klassene. Dette betyr at en IE5 «Ultra Premium»-motor har 20 % lavere tap enn en IE4 «Super Premium»-motor. Det er mer å ta hensyn til. I noen tilfeller avtar effektfaktoren (PF – power factor) for motorer med høyere virkningsgrad.

I Nord-Amerika har NEMA færre virkningsgradklasser, noe som er like viktig. NEMA gjenkjenner motorservicefaktorer (SF – service factor) som ikke er inkludert i IEC-standarder. En NEMA-motor med en SF på 1,15 kan kjøres kontinuerlig med 115 % av den nominelle kapasiteten, men motoren genererer mer varme, noe som kan føre til redusert levetid for lagre og isolasjon.

I stedet for SF, gjenkjenner IEC ti driftstyper eller servicefaktorer (S1 til S10) basert på faktorer som kontinuerlig kontra periodisk drift, hastighetsvariasjoner og bruk av bremsing.

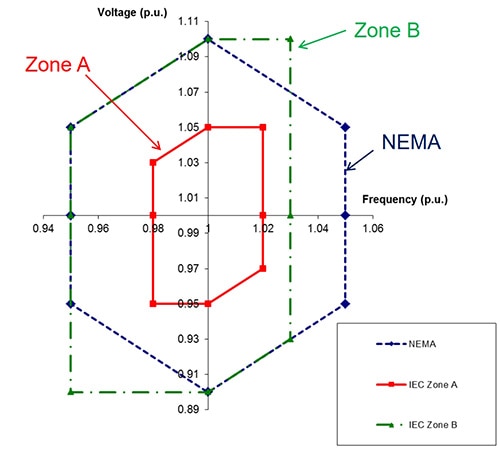

Driftsspenning og frekvensområder er forskjellige for NEMA og IEC, men begge er uttrykt i mengder som «per enhet» (p.u. – per unit). I p.u.-systemet uttrykkes mengder som brøkdeler av grunnverdien. NEMA gjenkjenner ett område med motorspenninger og -frekvenser. IEC gjenkjenner to «soner» (figur 2).

Figur 2: Sammenligning av industrielle AC-spenningsområder og frekvensområder i NEMA og IEC. (Bildekilde: NEMA)

Figur 2: Sammenligning av industrielle AC-spenningsområder og frekvensområder i NEMA og IEC. (Bildekilde: NEMA)

Siktet mot PDS-virkningsgrad

Motordrivere er viktige elementer i PDS-virkningsgrad i henhold til definisjonen i IEC 61800-9-2. De kan klassifiseres på flere måter, for eksempel motorspenning, effektnivå, bevegelsestyper, støttede bruksområder osv. Bevegelsestyper kan klassifiseres som kontinuerlige eller diskontinuerlige. De kan videre kategoriseres som lav, middels og høy ytelse, basert på maksimal påkrevd utgangseffekt.

Ulike typer drivenheter støtter ulike systembehov. Servodrivere og -motorer er godt egnet når det er behov for rask akselerasjon, retardasjon og presis posisjonering, i bruksområder som robotikk. Mykstartere er egnet for kontinuerlig drift, for eksempel til transportbånd som drar nytte av jevn oppstart og hastighetsminskning. VFD-er brukes i et bredt spekter av industrimaskiner.

Noen VFD-produktfamilier er optimalisert for bruksområder som pumping, ventilering, komprimering, flytting og behandling. Universaldrivenheter i Siemens SINAMICS G120-serien er tilgjengelige med effektklasser fra 0,55 til 250 kW (0,75 til 400 hk) for bruk i generelle industrielle konstruksjoner i bilindustri-, tekstil- og emballasjevirksomheter.

6SL32203YE340UF0-modellen bruker trefaset strøm med et driftsspenningsområde på 380 til 480 Vac +10 % / –20 %. Den er spesifisert for drift med 400 V for motorer fra 22 til 30 kW i Europa og 480 V i Nord-Amerika for motorer fra 30 til 40 hk (figur 3).

Figur 3: Denne VFD-en kan brukes med motorer fra 22 til 30 kW, avhengig av driftsspenningen. (Bildekilde: DigiKey)

Figur 3: Denne VFD-en kan brukes med motorer fra 22 til 30 kW, avhengig av driftsspenningen. (Bildekilde: DigiKey)

VFD-er er ikke den eneste viktige faktoren forbundet med effektiv PDS-konstruksjon. Artikkelen «Disse støtteproduktene må til for å maksimere virkningen av å bruke VFD-er og VSD-er – Del 1» gjennomgår noen av de nødvendige støttekomponentene.

Kommunikasjon og systemoptimalisering

Selv om motorer og drivenheter er på fabrikkgulvet i nivå 1, eller på feltnivået, er de ikke på det laveste nivået i kommunikasjonshierarkiet i Industri 4.0. Denne posisjonen er avsatt til funksjoner som sensorer og aktuatorer på nivå 0. I tillegg er det flere nivåer over feltnivået. Rettidig og effektiv kommunikasjon opp og ned i kommunikasjonshierarkiet og opp til skyen, er nødvendig for å maksimere den generelle effektiviteten, produktiviteten og bærekraften til Industri 4.0-fabrikker. Skytilkobling muliggjøres ved å bruke følgende protokoller (figur 4):

- uOPC PubSub Bridge konsoliderer flere datastrømmer med driftsmessig teknologi (OT – operational technology).

- MOTT BRoker mottar meldinger og videresender dem til brukere basert på meldingsemnet.

Figur 4: Alle nivåer i Industri 4.0-kommunikasjonshierarkiet er i stand til å koble seg direkte til skyen. (Bildekilde: OPC Foundation)

Figur 4: Alle nivåer i Industri 4.0-kommunikasjonshierarkiet er i stand til å koble seg direkte til skyen. (Bildekilde: OPC Foundation)

Nivå 1 omfatter mer enn drivenheter og motorer. Feltbusshovedenheter (FMU – field bus master unit) kan forenkle kommunikasjonen og integreringen av drivenheter og andre enheter. FMU-er er tilgjengelige for ulike protokoller, inkludert PROFINET, PROFIBUS, DeviceNet, CANopen osv. Bruken av FMU-er kan muliggjøre produsentuavhengig konnektivitet.

AFP7NPFNM-modellen fra Panasonic er en PROFINET FMU. Den leveres med integrerte funksjonsbiblioteker for programmeringsprogramvaren, noe som kraftig reduserer tiden som trengs for å utvikle utrustningsspesifikke løsninger.

Nivå 0 for sensorer, aktuatorer og sikkerhet

Hvis PDS-energibesparelsene fra VFD-er skal skyves høyere, må konnektivitet skyves lavere til nivå 0. Integrering av sensorer, aktuatorer og sikkerhetsenheter som lysgardiner på nivå 0 kan forbedre virkningsgraden betydelig og øke energibesparelsene med mer enn 30 %.

Vanlige protokoller som brukes til å koble til nivå 0-funksjoner, omfatter DeviceNet, HART, Modbus og IO-Link. IO-Link er en punkt-til-punkt-protokoll som kobler sensorer og aktuatorer til styringer på høyere nivå. Den er tilgjengelig som kablet eller trådløs standard, og den blir i økende grad implementert i Industri 4.0 som et kostnadseffektivt alternativ.

NX-ILM400 IO-Link-hovedenhetene fra Omron kan blande standard I/O med høyhastighets synkron I/O. Standard digitale I/O-er har 16 tilkoblinger per enhet, med et utvalg av (figur 5):

- Fire 3-leder-sensortilkoblinger med strømforsyning

- Åtte 2-leder-kontaktinnganger eller 2-leder-aktuatorutganger

- Seksten 1-ledertilkoblinger for sensorer og aktuatorer som er koblet til en felles strømforsyning

Figur 5: Denne IO-Link-hovedenheten støtter standard og høyhastighets synkron I/O. (Bildekilde: Omron Automation)

Figur 5: Denne IO-Link-hovedenheten støtter standard og høyhastighets synkron I/O. (Bildekilde: Omron Automation)

Nivå 2 for PDS og videre

Kommunikasjon på høyere nivå kan bidra til å forbedre driften på feltnivå, men de er obligatoriske for å maksimere organisasjonens effektivitet og produktivitet. Det å gå fra nivå 2 opp til nivå 3, 4 og skyen krever protokoller som Ethernet/IP, EtherCAT og Modbus TCP/IP.

Utstyrsmuligheter for å skape disse forbindelsene omfatter PLS-er (programmerbare logiske styringer) eller industrielle personlige datamaskiner (IPC). PLS-er er datamaskiner som er optimalisert for industriell automatisering og styring. I en typisk utrustning overvåker en PLS innganger fra maskinen og relaterte sensorer, tar beslutninger basert på programmeringen og sender styringsinformasjon på utganger.

Selv om IPC-er kan utføre funksjoner på samme måte som PLS-er, er de mer generelle enheter. De kjører et operativsystem som Linux eller Windows, noe som gir dem tilgang til en rekke programvareverktøy, og de er vanligvis koblet til med menneske-maskin-grensesnitt (mange PLS-er kan også koble til menneske-maskin-grensesnitt). PLS-er har en tendens til å være maskinfokuserte, mens IPC-er har flere driftsfunksjoner.

Forskjellene mellom PLS-er og IPC-er blir mer og mer uklare. For eksempel kjører 1069208 PLS-en fra Phoenix Contact Linux-operativsystemet. I likhet med tradisjonelle PLS-er, kan denne programmeres med symbolsk flytskjema (SFC – symbolic flowchart), stigediagram (LD – ladder diagram), funksjonsblokkdiagram (FBD – function block diagram) og strukturert tekst (ST). Den inkluderer tre uavhengige Ethernet-grensesnitt og kan kobles til PROFICLOUD.

Schneider Electric tilbyr HMIBMIEA5DD1E01 IIoT Edge Box for utrustninger som kan dra nytte av en IPC. Denne viftefrie utformingen inkluderer en Intel Atom Apollo Lake E3930-prosessor med to kjerner som virker med 1,8 GHz. Den har et mini-PCIe-utvidelsesspor og ni kommunikasjonsporter (figur 6).

Figur 6: Vifteløs IPC med et mini-PCIe-utvidelsesspor og flere kommunikasjonsalternativer. (Bildekilde: Schneider Electric)

Figur 6: Vifteløs IPC med et mini-PCIe-utvidelsesspor og flere kommunikasjonsalternativer. (Bildekilde: Schneider Electric)

Konklusjon

Denne artikkelen har gitt en kort oversikt over noen veiledningspunkter som konstruktører bør vurdere når de spesifiserer motorer, drivenheter og kommunikasjonsmoduler for Industri 4.0-installasjoner. Den skraper imidlertid bare overflaten. Den er ment å gi mat til ettertanke og noen ressurser for videre utforskning.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.