Programmering av PLS-er: Et teknisk sammendrag med Siemens-eksempler

Bidrag fra DigiKeys nordamerikanske redaktører

2022-05-25

Programmerbare logiske styringer (PLS) er robust mikroprosessorbasert elektronikk som er viktig for all moderne automasjon, for eksempel:

- De prosesstunge industriene som olje og gass, kjernekraft, stålproduksjon og avløpsvannbehandling

- Bransjer som legger vekt på styring av frittstående oppgaver – for eksempel generell fabrikkautomasjon, automatisert lagring, emballasje, mat- og drikkevarer og produksjon av medisinske komponenter

I disse installasjonene er PLS-er tradisjonelt å finne på DIN-skinnemonterte systemer eller i racksystemer for styringskabinetter med spor som kan håndtere PLS-moduler (der CPU-er kan kjøre logikk- og ekspederingskommandoer) og komplementære strømforsyningsmoduler, installasjonsspesifikke funksjonsmoduler og digitale så vel som analoge I/O-moduler.

Selvfølgelig er ikke PLS-er det eneste alternativet for automasjonsstyring. Relébaserte systemer er fortsatt nødvendige i en lang rekke bruksområder, og programmerbare automasjonsstyringer (PAC – programmable automation controllers) eller industrielle PC-er (IPC-er), samt panel-PC-er (HMI-er med styringselektronikk), er andre alternativer for mange maskinkonstruksjoner og -systemer som trenger varierende grad av distribuert styring. PAC-er og IPC-er som kjører industrielle versjoner av Microsoft Windows-operativsystemer, tilbyr særlig utmerket konstruksjonsfleksibilitet.

Hver av disse styringssystemene er konfigurert og programmert med programvare av ulik sofistikering for å gjøre alle typer styringskonstruksjoner mer avanserte og brukervennlige enn noensinne. Dette gjør det igjen mulig for OEM-maskinbyggere og anleggsteknikere å raskt implementere systembygg, oppgraderinger og overføringer (migreringer) med maksimal effektivitet, produktivitet og IIoT-konnektivitet.

Verktøyene for å programmere styringer – inkludert PLS-er

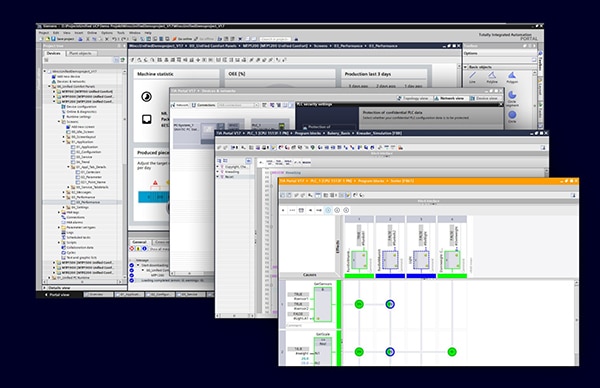

Figur 1: PLS-er tilbyr alle styrkene til spesialbygd maskinvare – inkludert pålitelighet. PAC-er tilbyr derimot utmerket fleksibilitet. Noen leverandører gjør det mulig for teknikere å programmere begge styringstypene i samme enhetlige programvaremiljø. Slike miljøer kan også gi ubegrenset tilgang til digitalisert automasjon, teknikk og driftsovervåkingsverktøy. (Bildekilde: Siemens)

Figur 1: PLS-er tilbyr alle styrkene til spesialbygd maskinvare – inkludert pålitelighet. PAC-er tilbyr derimot utmerket fleksibilitet. Noen leverandører gjør det mulig for teknikere å programmere begge styringstypene i samme enhetlige programvaremiljø. Slike miljøer kan også gi ubegrenset tilgang til digitalisert automasjon, teknikk og driftsovervåkingsverktøy. (Bildekilde: Siemens)

Nesten alle PLS-er i dag er konfigurert og programmert i PC-basert programvare. Store leverandører som har et bredt komponentutvalg for programmerbar bevegelsesstyring, føling, bevegelse og maskin-grensesnitt (i tillegg til generelle automasjons- og PLS-produkter), har som regel muligheten til å programmere alle disse komponentene i egne proprietære enhetlige programmeringsmiljøer – PC-basert Windows-kompatibel programvare med moduler for design, konfigurasjon, programmering og til og med drift og styring. Dette gjelder spesielt der leverandørsortimentet omfatter forhåndsintegrerte tilbud – for eksempel smarte motorer eller HMI-er som har PLS-funksjonalitet.

Selv om det er potensielt skremmende å lære, kan enhetlige programmeringsmiljøer (når de først beherskes) dramatisk øke hastigheten på maskinutformingen.

En fordel med slike programvaremiljøer er hvordan de gir feilfrie, redigerbare og universelt anvendelige databaser med symbol-, variabel- eller merke (tag)-navn. Dette er alfanumeriske navn som kan leses av mennesker, og som er tildelt adressene til komponentene (inkludert PLS-er) og forbedrer den direkte bruken av kompliserte registeradresser – noe som tidligere var vanlig praksis. Som et supplement til disse sorterbare og søkbare enhetsmerkene, finnes informative maskin- og arbeidscellemerker, samt merker for vanlige maskinfunksjoner som Auto, Manuell (Manual), MotorPå (MotorOn), Feiltilstand (Fault) eller Tilbakestill (Reset).

Se på Siemens sin STEP 7 TIA Portal-programvare (TIA – Totally Integrated Automation), som omfatter ulike bruksspesifikke kapslinger og er tilgjengelig gjennom Siemens SIMATIC (Siemens Automatic)-programvarestyringsmiljø. STEP 7-programvare er praktisk for å illustrere de vanligste tilnærmingene til PLS-programmering, siden dette er den mest brukte programvaren i verden for industriell automasjon – med omfattende verifisering av funksjonalitet og pålitelighet. Ifølge de fleste estimater brukes Siemens PLS-er i nesten en tredjedel av alle PLS-installasjoner verden over.

Med denne programvaren kan teknikere lage prosesstyring, frittstående automasjon, energistyring, HMI-visualisering eller -simulering og digital-tvilling-programmering relatert til funksjonene til PLS-er og andre industrielle styringer. For PLS-er utviklet Siemens STEP 7 (TIA Portal)-teknikerprogramvaren seg fra eldre SIMATIC STEP 7-programvare for å støtte programmering av S7-1200-, S7-1500- og S7-1500-styringer – i tillegg til ET 200SP I/O-CPU-er og eldre S7-300-CPU-er (en vedvarende industristandard) sammen med S7-400- og SIMATIC WinAC-styringer. Profesjonelle og spesiallisensierte kopier av STEP 7 inkluderer tilleggsfunksjoner, logikkeditorer og integrasjon av tradisjonell teknisk programvare.

Selv om det ligger utenfor hva denne artikkelen dekker, er det verdt å merke seg at industrielle styringsalternativer til flerfunksjonelle PLS-er er konfigurerbare og programmerbare gjennom komplementær programvare. Det enorme økosystemet med Siemens-styringer tilbyr mange eksempler.

- LOGO! -logikkmoduler tilfredsstiller små og beskjedne automasjonskonstruksjoner for å tilknytte reléer og mikroprosessorbaserte industrielle styringer. De er programmert via Siemens LOGO! -programvare med Soft Comfort teknisk programvare, et LOGO! -tilgangsverktøy og en LOGO! -netteditor som gir enkel konfigurasjons- og konstruksjonsdrift.

- Prosesstyringssystemer benytter Siemens SIMATIC PCS 7-styringsprodukter som kan programmeres gjennom SIMATIC PCS 7-systemprogramvare.

- IPC-produkter (IPC – industrial PC) med rack (skinne), panel og boks, for distribuerte styringer og maskiner som trenger IIoT-konnektivitet, er avhengige av Siemens SIMATIC IPC-programvaremoduler, deriblant IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager og SIMATIC Industrial OS.

- HMI-er som fungerer som panel-PC-er for styringer på maskin (on-machine controls) bruker SIMATIC WinCC Unified (TIA Portal)-programvare samt SIMATIC WinCC (TIA Portal), WinCC Flexible, WinCC V7, WinCC OA, ProAgent-prosessdiagnostikkprogramvare, varslingsprogramvare for mobile enheter, med mer.

Å velge mellom SIMATIC PLS-er og andre maskinstyringer forenkles med enda mer programvare – i form av et skybasert utvalgsverktøy på nett (eller offline-varianten) som spør teknikere om det fysiske arrangementet til en gitt konstruksjon (om det krever et styringsskap eller distribuert styring), og:

- Antall forventede I/O-er, inkludert sensorer, brytere og aktuatorer.

- Programmeringsspråket som skal brukes, enten det er stigediagram (LD – ladder diagram), strukturert styringsspråk (SCL – structured control language) eller funksjonsblokkdiagram (FBD – Function Block Diagram), mer avansert strukturert tekst (ST – structured text), grafbasert sekvensielt funksjonsdiagram (SFC – sequential function chart) og kontinuerlig funksjonsdiagram (CFC – continuous function chart), eller mer avanserte språk.

- Nivået av bevegelsesstyring som kreves (der det er aktuelt) – fra enkel hastighets- og posisjonsstyring til elektronisk sperring (camming) og avanserte kinematiske styringer.

- Maskinvarepreferansen og om et PLS-program som kjører på en IPC kan være best egnet.

PLS-programprosjekter

PLS-programmering skrevet i PLS-leverandørprogramvare kommer ofte vedlagt i prosjekter. Disse er knyttet til fokusert installasjonsspesifikk drift, for eksempel:

- Oppvarming, miksing, fylling, måling og vanning

- Bevegelse, styring, syklusstyring, posisjonering og bremsing

- Griping, skjæring, stansing og avstikking

- Sveising, liming, merking og dispensering

- Føling, sporing, sekvensering og indikering

De mest avanserte alternativene støtter digital planlegging og integrert konstruksjon samt transparent drift som er lett tilgjengelig gjennom HMI-er med brukerspesifikke skjermer. Med andre ord kan slik PLS-programvare gi mulighet for presentasjon av relevant PLS-informasjon på forskjellige skjermer for å dekke de ulike informasjonsbehovene til maskinoperatører, teknikere, anleggsledere eller til og med bedriftsledere.

Simuleringsverktøy innen miljøer for PLS-leverandørprogramvare kan også fremskynde tiden det tar å markedsføre et gitt produkt – og øke gjennomstrømningen av det ferdige produktet. I tillegg inneholder pakken med programvarebaserte forbedringer energistyringsfunksjoner og diagnostikk.

Verifisering og lasting av PLS-er med programmer skrevet i programvare

Figur 2: Siemens SIMATIC PLS- og automasjonssystemer ble først introdusert på 1950-tallet. I dag har SIMATIC S7-produktene (inkludert SIMATIC S7-1500 PLS-komponentene som vises her) utviklet seg til å støtte forskjellige industrielle automasjonskonstruksjoner. (Bildekilde: Siemens)

Figur 2: Siemens SIMATIC PLS- og automasjonssystemer ble først introdusert på 1950-tallet. I dag har SIMATIC S7-produktene (inkludert SIMATIC S7-1500 PLS-komponentene som vises her) utviklet seg til å støtte forskjellige industrielle automasjonskonstruksjoner. (Bildekilde: Siemens)

Kvaliteten på programmeringen er viktig for å oppnå optimal PLS-funksjonalitet. All kode bør tilfredsstille bransjestandarder og beste praksis for programvareutvikling. Utover dette kan verifiseringsprosesser (både manuelle og automatiserte) avsløre alt fra kritiske feil til ineffektiv kode. Overvei programmeringen av SIMATIC S7-produkter på nytt. Innenfor Siemens-økosystemet kan et TIA Portal Project Check-program automatisk sammenligne visse koder med regler definert av en programmeringsstilguide for disse spesifikke PLS-ene. Deretter kan teknikere eksportere sammenligningsresultater til en XML- eller Excel-fil. Brukerdefinerte regelsett (selv komplekse typer) kan også legges til via et Project Check-programvareutviklingssett (SDK – software development kit) i C# eller Visual Basic (.NET). Denne SDK-en gjennomprøver først og fremst stilen til et program.

|

Tabell 1: Verifisering av PLS-programmering kan dra nytte av manuelle og automatiserte tilnærminger – der spesielt sistnevnte er nyttig for å verifisere stil og teknikk. (Tabellkilde: Siemens)

Etter at et prosjekt som er beregnet for en PLS er fullstendig skrevet og verifisert, må det lastes på den aktuelle PLS-en. I mange tilfeller er en PC (ofte en bærbar datamaskin) midlertidig koblet til PLS-en via en Ethernet-kabel eller en spesialtilpasset PC USB til PLS-COMM-adapter – for å laste denne programmeringen til PLS-ens mikroelektronikk. PLS-en kobles deretter til kontrollerte komponenter via I/O-moduler. Etter ytterligere verifisering ved oppstart, kjører PLS-en programmene sine ved å kommandere nettverkstilkoblede aktuatorer (via forskjellige signaltyper) og foreta sanntidsjusteringer som respons på returnert feedback fra feltenheter.

Av og til vil en maskin eller automatisert arbeidscelle trenge justering, feilsøking eller reparasjon – og (gjennom en eller annen type programmerings-PC-tilkobling til PLS-en) overstyring av PLS-ens standardrespons på feedback med tvang. Dette «lurer» PLS-en til å fungere som om en viss feedback er av en bestemt verdi når den egentlig ikke er det – en taktikk som for eksempel brukes når stasjonens nedstrøm for en aktuator med funksjonsfeil må slettes. Andre ganger kan en maskin eller arbeidscelle trenge feltjustering av parametrene til en installert PLS via modifisering. Slike justeringer må referere til egnede utløsere, variable verdier eller tabeller, tellere og tidtakere.

Konklusjon

Å jobbe med det store tilbudsutvalget innen automasjon og industriell styring fra Siemens kan gi designfagfolk en dypere forståelse av dagens styringalternativer — inkludert PLS-er og andre maskinvaretyper. Dette er sant uavhengig av merke eller maskinvareundertype som til slutt velges for en automatisert installasjon.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.