Slik kobler du eldre fabrikkautomatiseringssystemer til Industri 4.0 uten avbrudd

Bidrag fra DigiKeys nordamerikanske redaktører

2023-08-14

Fabrikkene endrer seg etter hvert som Industri 4.0 og IIoT (Industrial Internet of Things) har framdrift. Blant andre automatiseringsfunksjoner i stor skala, bringer Industri 4.0 utbredt maskin-til-maskin-kommunikasjon (M2M) til verkstedgulvet. Dette gir mulighet for mer datainnsamling og analyse for å øke produktiviteten og forbedre effektiviteten.

Selv om M2M har akselerert de siste årene, er det ikke nytt, etter å ha vært en del av digitaliseringen av fabrikken som strekker seg flere tiår tilbake. Moderne kablet og trådløs M2M-teknologi, som Industrial Ethernet og Wi-Fi, er strømlinjeformet og effektiv, men denne lange historien betyr at det er mange eldre nettverk på plass. Slike nettverk bruker eldre teknologier som PLS-er (programmerbare logiske styringer), som overfører data over kablede nettverk som bruker serielle datateknologier som RS-232 og RS-485.

Dette stiller fabrikkledere overfor et dilemma. Å beholde eldre kommunikasjonssystemer betyr at du går glipp av produktivitetsfordelene med Industri 4.0, men det er dyrt og forstyrrende å oppgradere fabrikken for å få inn Industriell Ethernet. Verre er det at mange eldre maskiner vanligvis styres av en generasjon PLS-er som ikke er kompatible med nyere industrielle Ethernet-protokoller som Ethernet/IP og ModbusTCP. Likevel kan disse maskinene ha mange års levetid igjen. En industrigateway kan gi en kostnadseffektiv midlertidig løsning ved å bygge bro mellom eldre infrastruktur og en Ethernet-«stamnettet» etter hvert som den fases inn.

Denne artikkelen gir en kort beskrivelse av fordelene med et industrielt Ethernet-nettverk og moderne industriprotokoller for å forbedre fabrikkproduktiviteten og -effektiviteten. Den tar deretter for seg hvordan en industrigateway kan gi en rask og enkel løsning for å bygge bro mellom eldre infrastruktur og Ethernet-«stamnettet». Artikkelen vil introdusere to industrigateway-eksempler fra Weidmüller og beskrive hvordan de kan brukes til å koble en PLS som kjører en RS-232/RS-485 seriell datateknologi til en Ethernet/IP-«stamnettet».

En kort historie med industriell automatisering

Digitaliseringen av fabrikker kom virkelig i gang med oppfinnelsen av PLS-en i 1969. En PLS er en spesialisert type datamaskin som kontinuerlig kjører ett enkelt program. En viktig fordel med en PLS er dens svært repeterbare programkjøring i nesten sanntid. De er også relativt billige, pålitelige og robuste. Et godt eksempel er Siemens SIPLUS-enheten som har et RS-485 serielt grensesnitt (bilde 1).

Bilde 1: PLS-er er bærebjelken i fabrikkautomatisering og er billige, pålitelige og robuste. (Bildekilde: Siemens)

Bilde 1: PLS-er er bærebjelken i fabrikkautomatisering og er billige, pålitelige og robuste. (Bildekilde: Siemens)

I de tidlige dagene av fabrikkautomatisering koblet produsentene PLS-ene sine til et sentralt overvåkingssystem ved hjelp av RS-232. Dette var en kablet, seriell datakobling med en maksimal gjennomstrømning på noen få hundre kilobit per sekund (Kbit/s) i beste fall. Den brukte jordspenning til å representere digital “0“ og ±3 til 15 volt til å representere digital “1“. Senere tok RS-422 og RS-485 kablet kommunikasjon til et mer avansert nivå ved hjelp av differensialsignalering via en tvunnet parkabel. Systemene tillot en kontroller å overvåke opptil 32 PLS-er og tilbød en datahastighet på opptil 10 megabits per sekund (Mbits/s) over en avstand på opptil 1200 meter.

Det er viktig å merke seg at RS-232 og RS-485 er standarder som spesifiserer det fysiske laget (PHY); de spesifiserer ikke kommunikasjonsprotokollen. I industriautomatiseringssektoren er det utviklet flere protokoller for å kjøre på RS-232 eller RS-485 PHY. Eksempler inkluderer Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (Pccc), Point-to-Point Interface protocol (PPI), DirectNET, Coproprocessing Communication Module (CCM) og HostLink. Protokollene er utviklet og støttet av mange PLS-produsenter.

PLS-er viste seg å være en robust, pålitelig og fleksibel måte å bringe automatisering til butikkgulvet på, og RS-485 og tilhørende industrielle protokoller tilbød en rimelig og enkel å installere nettverksteknologi. I dag brukes PLS-er vanligvis til å kontrollere hele samlebånd, og de fleste industrielle automatiseringer bruker en eller annen type PLS. Mange tusen fabrikkautomatiseringsinstallasjoner er basert på ærverdige RS-232- og RS-485-nettverk.

Ethernet kommer inn i fabrikken

Men siden århundreskiftet har Ethernet levert den mest tilgjengelige og velprøvde løsningen for et moderne fabrikknettverk. Det er det mest brukte kablede nettverksalternativet med omfattende leverandørstøtte. Ethernet bruker vanligvis TCP/IP (en del av Internet Protocol (IP) -pakken) for ruting og transport, noe som sikrer skyinteroperabilitet, en evne som er langt utover RS-232- og RS-485-teknologi.

“Industrielt Ethernet“ beskriver Ethernet-systemer tilpasset fabrikkbruk. Slike systemer er preget av robust maskinvare og industristandard programvare. Industrial Ethernet er en velprøvd og moden teknologi for fabrikkautomatisering som gjør at en ekstern veileder enkelt kan få tilgang til stasjoner, PLS-er og I/O-enheter på produksjonsgulvet. Infrastrukturen bruker vanligvis linje- eller ringtopologier fordi disse bidrar til å forkorte kabelføringer (demping av virkningen av elektromagnetisk interferens (EMI)), redusere latens og bygge inn en grad av redundans.

Men standard Ethernets kommunikasmekanisme er mottakelig for forstyrrelser og pakketap, noe som resulterer i økt latens som gjør den uegnet for nesten sanntidskravene til en raskt bevegelig og synkronisert produksjonslinje. Et slikt miljø krever en deterministisk protokoll for å sikre at maskininstruksjoner kommer i tide, hver gang, uansett hvor høy belastningen er på nettverket.

For å overkomme denne utfordringen kompletteres industriell Ethernet-maskinvare med tilpasset programvare. Det er flere velprøvde industrielle Ethernet-protokoller tilgjengelig, inkludert Ethernet/IP, ModbusTCP og PROFINET. Hver er utformet for å sikre et høyt nivå av determinisme for applikasjoner i industriautomatisering.

Standard Ethernet omfatter PHY, datalink, nettverk og transportlag (som bruker enten TCP/IP eller UDP/IP som transport) og kan betraktes som en kommunikasjonsmekanisme som bidrar til effektivitet/virkningsgrad, hastighet og allsidighet. I motsetning til dette, bruker industrielle Ethernet-protokoller, for eksempel PROFINET, applikasjonslaget til den industrielle Ethernet-stacken (bilde 2).

Bilde 2: Vist er Industrial Ethernet-programvarestacken. Industrielle Ethernet-protokoller som PROFINET opererer i applikasjonslaget. (Bildekilde: PROFINET)

Bilde 2: Vist er Industrial Ethernet-programvarestacken. Industrielle Ethernet-protokoller som PROFINET opererer i applikasjonslaget. (Bildekilde: PROFINET)

For mer, se "Design for robuste IoT-applikasjoner ved bruk av industrielle Ethernet-baserte strøm- og datanettverk".

En inngangsport til Industri 4.0

Det er skremmende for designere å oppdatere eldre fabrikkautomatiseringssystemer RS-232 og RS-485 til industrielt Ethernet. Det kan være tusenvis av PLS-er i en stor fabrikk og titalls kilometer med kabler. Kostnadene og forstyrrelsene forårsaket av å rive ut gamle systemer for nye utskiftninger er ikke levedyktige for mange selskaper. Likevel, uten å oppgradere, vil et produksjonsanlegg ikke kunne dra nytte av produktivitetsgevinstene lovet av Industrial Ethernet.

Én strategi for å begrense kostnader og driftsforstyrrelser er å forplikte seg til e industriell Ethernet-«stamnett» og samtidig beholde eldre serielle busser, PLS-er og maskiner. Når maskiner byttes ut, eller når nye maskiner legges til fabrikken, kan de spesifiseres slik at de er kompatible med Ethernet-«stamnettet». Dette gjør at fabrikken gradvis kan oppdateres til de nyeste kommunikasjonsstandardene uten produksjonsavbrudd eller store kontantstrømproblemer.

En slik strategi skaper imidlertid en diskontinuitet mellom RS-232/RS-485 og industrielle Ethernet-nettverk. Denne diskontinuiteten kan kobles til en industriell gateway-kommunikasjonsenhet som 7940124932 eller 7940124933 (bilde 3) fra Weidmüller. Hver gateway er en enkelt løsning som gir en kostnadseffektiv måte å flytte data mellom PLS-er og eksterne enheter, ved hjelp av forskjellige protokoller og uten å måtte legge til kabler eller flere gatewayer.

Disse Weidmüller-gatewayene tilbyr to Ethernet-porter og enten to (i 7940124932-modellen) eller fire serielle porter (7940124933). De støtter EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP og S7comm (en Siemens Industrial Ethernet-protokoll) med opptil 10 Mbit/s. Ethernet-portene godtar en 8-pinners RJ45-kontakt. På seriell side kan gatewayene håndtere serielle Modbus RTU-, Modbus ASCII-, DF1-CIP-, DF1-PCCC-, PPI-, DirectNET-, CCM- og HostLink-protokoller. Merk at selv om den serielle støtten er for RS-232/RS-485-standarder, er den serielle inngangen til gatewayen via den 8-pinners RJ45-kontakten i Ethernet-stil i stedet for RS-232/RS-485-typen. Gatewayene er interoperable med PLS-er fra Automation Direct, GE, Rockwell Automation, Schneider og Siemens. Portene kan monteres på DIN-skinne, og de opererer over et temperaturområde på 0˚ til 55˚C ved hjelp av en inngang på 12 til 24 volt.

Bilde 3: 7940124933 industriell gateway-kommunikasjonsenhet bygger bro mellom industrielt Ethernet og opptil fire RS-232/RS-485 serielle nettverk. 7940124932-versjonen støtter to serielle porter. (Bildekilde: Weidmüller)

Bilde 3: 7940124933 industriell gateway-kommunikasjonsenhet bygger bro mellom industrielt Ethernet og opptil fire RS-232/RS-485 serielle nettverk. 7940124932-versjonen støtter to serielle porter. (Bildekilde: Weidmüller)

Når de er konfigurert via en nettleser, krever ikke Weidmüller-gatewayene noe annet utstyr for å overføre serielle data formatert for en av de støttede RS-232/RS-485-serieprotokollene til en av de støttede Industrial Ethernet-protokollene, eller omvendt. Data kan overføres til og fra en hvilken som helst port i en hvilken som helst kombinasjon uten behov for å redigere noen PLS-kode.

Kom i gang med industrigatewayer

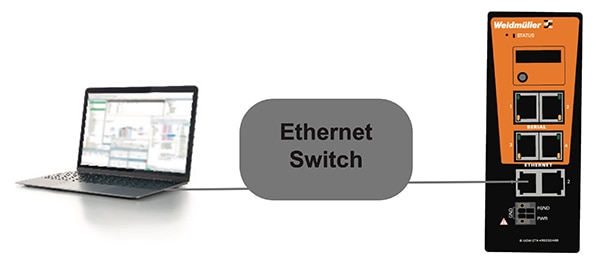

Konfigurering av Weidmüller-gatewayen krever ganske enkelt at enheten kobles til en Ethernet-switch og deretter kobles til en PC på den andre siden av svitsjen (bilde 4). Når dette er gjort, kan gatewayen kobles til 12 til 24-voltsforsyningen. PC-en kan deretter brukes til å logge inn gjennom et nettleservindu der hoveddialogen for gatewayen vises. Dialoger forenkler deretter oppsettet av det industrielle Ethernet-nettverket, så vel som tillegg av Ethernet og serielle nettverksenheter til gatewayen. Til slutt er gatewayens serielle porter satt til å samsvare med den serielle portkonfigurasjonen til den tilkoblede kontrolleren.

Bilde 4: Det industrielle gateway-oppsettet innebærer å koble enheten til en Ethernet-svitsj og en strømforsyning, deretter koble en PC til svitsjen og konfigurere gatewayen via en nettleser. (Bildekilde: Weidmüller)

Bilde 4: Det industrielle gateway-oppsettet innebærer å koble enheten til en Ethernet-svitsj og en strømforsyning, deretter koble en PC til svitsjen og konfigurere gatewayen via en nettleser. (Bildekilde: Weidmüller)

Nøkkelen til gatewayens evne til å kommunisere mellom enheter som bruker forskjellige protokoller, er bruken av “tag”-data (merke-data). Gatewayen gjør det mulig å flytte kodedata mellom forskjellige tilkoblede enheter.

Tag-er (merker) er nøkkelen når du programmerer moderne PLS-er. De er navn tilordnet variabler av enhver type som er lagret i PLS-minnet. Noen eksempler på merkenavn er: “#DATETIME”, “HEARTBEAT”, og “Switch_Group1_IP”. Taggene lagres i PLS-ens minne i en tag-database.

I denne tagdatabasen lagres alle funksjonsblokker (f.eks. reléer, tidtakere og tellere) og programvariabler (f.eks. en tidtakerverdi kalt "Transmitter_ RF_Mute_Timer"), så vel som alle andre objekter, som merkede variabler med attributter som startverdi, flottør, streng, heltall, boolsk (på/av), ASCII-tekst, diskrete innganger og diskrete utganger. Tag-tilnærmingen muliggjør en mer effektiv tilnærming til mer kompleks programmering, men krever (som med andre strukturerte programmeringsspråk) at utvikleren tilordner de variable taggene så vel som datatypen før de brukes i programmet. Datamatriser kan også defineres i tag-databasen.

For hver PLS som er koblet til gatewayen, må utvikleren spesifisere kodene som data skal leses fra og kodene som disse dataene deretter skal skrives til. Dette krever først at kodene fra hver PLS som er koblet til gatewayen, programmeres inn i gatewayen før den kan bruke dem til kommunikasjon over nettverket.

Dette gjøres fra PC-en som er koblet til gatewayen via Ethernet-svitsjen. Ved å velge "Add Tag"-ikonet i konfigurasjonsnettleservinduet, aktiveres en dialogboks som lar utvikleren spesifisere tagnavn, datatype, adresse og annen relatert informasjon om nødvendig. Det er også mulig å gjøre ting raskere ved å importere koder fra en CSV-fil (bilde 5).

Bilde 5: Dialogboks for programmering av Weidmüller-gatewayen med PLS-tag-egenskaper. Tag-ene er navn tilordnet variabler av enhver type lagret i PLS-minnet. (Bildekilde: Weidmüller)

Bilde 5: Dialogboks for programmering av Weidmüller-gatewayen med PLS-tag-egenskaper. Tag-ene er navn tilordnet variabler av enhver type lagret i PLS-minnet. (Bildekilde: Weidmüller)

Når tag-ene for alle de tilkoblede enhetene er angitt, er neste trinn å opprette et "tag-kart". Tag-kartet gjør det mulig for gatewayen å lese dataene i registrene til en kilde-PLS og skrive dem til riktig destinasjonsenhet. Dataene i registrene er effektivt datalasten for kommunikasjon. Datalasten trekkes ut fra kildekoden ved hjelp av kilde-PLS-protokollen, og leveres deretter til gatewayminnet for overføring til destinasjonskoden ved hjelp av destinasjonsenhetsprotokollen. Det er ikke avgjørende at kilde- og målkoder har samme datatype.

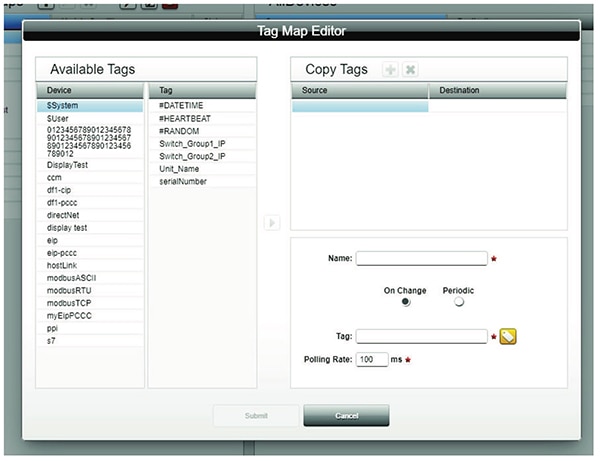

Oppretting av tag-kartet utføres igjen fra PC-en som er koblet til Ethernet-svitsjen via "Add Tag Map"-ikonet, som starter Tag Map Editor-dialogen (Bilde 6). Hver PLS som er koblet til nettverket vil trenge sitt eget kart for tag-er. I dialogboksen velges målenheten, og hver tag som skal brukes som datakilde, "feltkobles” (mappes) til et datamål. Prosessen gjentas deretter for alle tilkoblede enheter.

Bilde 6: For hver tilkoblet PLS gjør Tag Map Editor det mulig å tilordne hver merke (tag)-datakilde til en datadestinasjon. Prosessen gjentas deretter for alle tilkoblede enheter. (Bildekilde: Weidmüller)

Bilde 6: For hver tilkoblet PLS gjør Tag Map Editor det mulig å tilordne hver merke (tag)-datakilde til en datadestinasjon. Prosessen gjentas deretter for alle tilkoblede enheter. (Bildekilde: Weidmüller)

Det siste trinnet i prosessen er å aktivere taggkartet for å starte kommunikasjon mellom kilde- og måltaggene på nettverksenhetene. En tag-kartvisning på PC-en gjør det mulig å sjekke at riktig kildedata er på vei til riktig destinasjon.

Konklusjon

Industri 4.0 forbedrer produksjonsproduktiviteten og -effektiviteten. Det krever imidlertid ny industriell Ethernet-infrastruktur, som er dyr og forstyrrende å installere. Som vist, tillater industrielle gatewayer en trinnvis introduksjon av Industri 4.0 ved å bygge bro over gapet mellom eksisterende RS-232/RS-485-nettverk og innfasingen av industriell Ethernet-infrastruktur. Ved hjelp av disse løsningene kan utstyr og nettverk gradvis oppgraderes over måneder eller år med minimale forstyrrelser.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.