Slik kan nye IO-Link-hovedenheter balansere fordelene til skykonnektivitet og lokal styring i Industri 4.0-fabrikker

Bidrag fra DigiKeys nordamerikanske redaktører

2024-11-06

Det har nå blitt enklere å balansere behovet for skykonnektivitet og lokal styring ved å bruke programmerbare logiske styringer (PLS-er) i industrielle nettverk. Industri 4.0-nettverk er komplekse og inkluderer flere konnektivitetsnivåer, fra IO-Link på fabrikkgulvet til feltbusser som EtherNet/IP- og PROFINET-tilkoblede maskiner og PLS-er, og et OPC UA-grensesnitt (OPC UA – Open Platform Communications Unified Architecture) som når opp til skyen.

I et tradisjonelt Industri 4.0-nettverk bruker sensorer, aktuatorer og andre enheter en IO-Link-hovedenhet (IO-Link-master) for å koble til feltbussnettverket, og enheter i feltbussnettverket bruker OPC UA og andre protokoller for å koble til skyen.

Utviklere av maskin- og fabrikknettverk har nå et nytt verktøy – IO-Link-hovedenheter – som kombinerer vanlige tilkoblinger som EtherNet/IP, Profinet og andre feltbusstilkoblinger med et OPC UA-grensesnitt for tilkobling direkte til skyen. Den kan brukes til å flate ut konnektivitet og få fart på leveringen av kritiske data til de høyeste nivåene i nettverket.

Denne artikkelen starter med å gjennomgå lokal styring og skykonnektivitet i en tradisjonell nettverksarkitektur. Den presenterer deretter den flate arkitekturen som muliggjøres av de nye IO-Link-hovedenhetene fra Pepperl+Fuchs, som inkluderer feltbuss- og OPC UA-konnektivitet og kan støtte flere parallelle tilkoblinger. Den tar også i betraktning hvordan den nye Ethernet APL-teknologien (APL – Advanced Physical Layer) passer inn.

Den avslutter ved å beskrive de nye IO-Link-hovedenhetene med OPC UA-tilkobling og kompatible IO-Link-hubber for nettverksutvidelse, i tillegg til noen få representative IO-Link-enheter og bruken av en IO-Link USB-hovedenheter for konfigurering, idriftsetting og feilsøking av IO-Link-enheter.

Industri 4.0-fabrikker krever varierende kombinasjoner av lokal styring og skykonnektivitet. Hver har sine unike fordeler. Den beste løsningen kombinerer ofte PLS-er og edge-datamaskiner for å gi responsiv lokal styring, samtidig som skyen brukes til å analysere komplekse data.

PLS-er er robuste og konstruert for bruk i industrielle miljøer. De er vanligvis modulære og kan imøtekomme de skiftende behovene til Industri 4.0-fabrikker. PLS-er er mer kompakte og pålitelige enn de relébaserte systemene de ofte erstatter. Kanskje viktigst av alt, er at PLS-er kan støtte sanntidsstyring i kritiske utrustninger med direkte feedback fra de tilkoblede maskinene og sensorene.

Skytilkobling gir i hovedsak ubegrensede muligheter for lagring og databehandling. Den kan forbinde data fra ulike utrustninger, styrt av individuelle PLS-er, og de ivaretar en harmonisert og optimalisert generell fabrikkdrift. Skykonnektivitet kan avlaste administrative oppgaver fra PLS-er, og skytjenester kan skaleres på en rask og økonomisk måte.

Tradisjonell IO-Link

IO-Link er en punkt-til-punkt-protokoll, ikke en feltbuss. I et tradisjonelt Industri 4.0-nettverk er IO-Link-hovedenheter mellomleddet mellom IO-Link-enheter på fabrikkgulvet og feltbussnettverket. Hver port på en IO-Link-hovedenhet kobles til én enkelt IO-Link-enhet. IO-Link-hovedenheten konsoliderer og oversetter kommunikasjon fra tilkoblede IO-Link-enheter og sender denne videre til feltbussnettverket.

IO-Link-hovedenheter er tilgjengelige for installasjon inne i styringsskapet. De kan kobles til feltbussnettverket som et eksternt tilkoblingspunkt med IP20-miljøklassifisering eller brukes på fabrikkgulvet med IP65/67-klassifisering (figur 1). Det er ingen direkte forbindelse mellom tradisjonelle IO-Link-hovedenheter og skyen. All kommunikasjon til skyen rutes gjennom og styres av enheter på feltbussen.

Figur 1: Tradisjonell nettverksutrustning med IO-Link koblet til en feltbuss. (Bildekilde: Pepperl+Fuchs)

Figur 1: Tradisjonell nettverksutrustning med IO-Link koblet til en feltbuss. (Bildekilde: Pepperl+Fuchs)

Forbedret IO-Link og et parallelt nettverk

Ved å legge til OPC UA-konnektivitet i en IO-Link-hovedenhet, forbedres mulighetene for industrielle nettverksarkitekturer dramatisk. Det er ikke lenger nødvendig å kanalisere kommunikasjon til feltbussen for å komme seg opp til skyen.

Tidsfølsomme data for sanntidsstyring kan fortsatt settes på feltbussen. Mindre tidssensitive data kan aggregeres og sendes direkte til skyen, noe som fjerner denne kommunikasjonsbelastningen fra feltbussenhetene.

Pepperl+Fuchs refererer til denne nye strukturen som en «parallell» arkitektur, siden den kan brukes parallelt med standard industrielle maskinstyringssystemer. Løsningen er selskapets MultiLink™-teknologi som støtter parallell bruk av en industriell Ethernet-feltbuss for å koble til PLS-er ved å bruke en protokoll som EtherNet/IP og MQTT (message queuing telemetry transport). Denne meldingsprotokollen med åpen kildekode bruker OPC UA og kan kobles til enheter på det industrielle tingenes Internett (IIoT – Industrial Internet of Things), for eksempel industrielle datamaskiner, systemer for tilsynsstyring og datainnhenting (SCADA – supervisory control and data acquisition) og skyen.

For å gjøre pakken komplett, inkluderer IO-Link-hovedenheter med MultiLink også en integrert nettserver og fortolker (interpreter) for IO-Link-enhetsbeskrivelse (IODD – IO-Link device description) som støtter konfigurasjonen av feltbussforbindelsen og tilknyttede IO-Link-enheter ved å bruke en nettleser (figur 2).

Figur 2: Ny IO-Link-nettverksarkitektur som bruker OPC UA for direkte skykonnektivitet og en flatere nettverksstruktur. (Bildekilde: Pepperl+Fuchs)

Figur 2: Ny IO-Link-nettverksarkitektur som bruker OPC UA for direkte skykonnektivitet og en flatere nettverksstruktur. (Bildekilde: Pepperl+Fuchs)

Flere nettverksvalg

I tillegg til å muliggjøre den nye parallelle nettverksarkitekturen som er beskrevet ovenfor, kan IO-Link-hovedenheter med OPC UA og MultiLink også brukes for andre bruksområder, for eksempel:

Modifiseringer – Denne konvensjonelle IO-Link-hovedenheten kan erstattes av en med OPC UA- og MultiLink-konnektivitet for å legge til fordelene forbundet med parallellkommunikasjon i et eksisterende nettverk.

Utrustninger uten noen tradisjonell PLS – Noen utrustninger, for eksempel et ERP-system (ERP – enterprise resource planning) eller MES-system (MES – manufacturing execution system), samler inn data fra sensorer på fabrikkgulvet, og trenger ikke noen PLS. En IO-Link-hovedenhet med OPC UA kan sende dataene direkte til skyen, som kan aggregeres, analyseres og brukes for å maksimere produktiviteten.

Utrustninger med flere PLS-er – Komplekse sveiseceller (welding cells) er et eksempel på en utrustning med flere PLS-er og flere protokoller som kan dra nytte av å legge til OPC UA. For eksempel kan en primær PLS styre den generelle prosessen ved å bruke PROFINET-kommunikasjon, en industriell datamaskin kan styre optisk kvalitetsovervåking med EtherNet/IP-kommunikasjon, og forskjellige roboter og annet utstyr kan bruke proprietære styringsprotokoller. OPC UA med Pepperl+Fuchs MultiLink-teknologi muliggjør kommunikasjon og datautveksling mellom systemene til tross for de forskjellige feltbussprotokollene, og den kan koble hele sveisecellen til skyen.

Bygget på fundamentet til Ethernet APL

MultiLink-teknologien bygger på fundamentet til Ethernet «avansert fysisk lag» (advanced physical layer), kalt Ethernet-APL, som gjør at Ethernet kan brukes for kommunikasjon og strømforsyning med prosessinstrumentering over lange avstander. Den er basert på 10BASE-T1L Ethernet-PHY-standarden (PHY – physical layer).

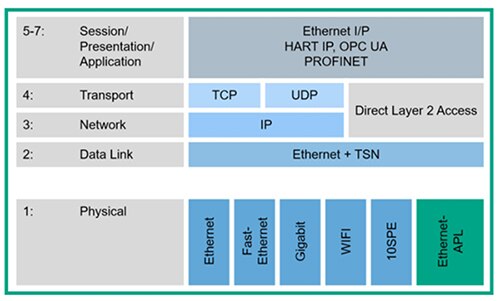

Ethernet-APL, som har en hastighet på 10 Mb/s og en rekkevidde på 1000 meter, ble konstruert for prosessovervåking og -styring i sanntid, noe som muliggjør parallell tilgang. Den støtter EtherNet/IP, HART-IP, OPC UA, PROFINET og andre protokoller på høyere nivå. Den eliminerer behovet for gatewayer eller andre protokollkonverteringer. Den implementerer 10BASE-T1L ved å bruke en spesiell Ethernet PHY-tilkobling (PHY – physical connection) i lag 1 i OSI-modellen (OSI) (figur 3).

Figur 3: Ethernet-APL er en ny PHY basert på 10BASE-T1L. (Bildekilde: Pepperl+Fuchs)

Figur 3: Ethernet-APL er en ny PHY basert på 10BASE-T1L. (Bildekilde: Pepperl+Fuchs)

De nye industrielle nettverksverktøyene

For industrielle nettverksutviklere som ønsker å dra nytte av de nye mulighetene som muliggjøres av IO-Link-hovedenheter med OPC UA MultiLink-parallelltilkobling, tilbyr Pepperl+Fuchs sin IO-Link-masterserie ICE2 (med EtherNet/IP) og ICE3 (med PROFINET). Begge typer IO-Link-hovedenheter (mastere) har åtte innganger og utganger, og leveres med en nettbasert konfigurasjonsfunksjon for å angi alle modulparametere og alle tilkoblede IO-Link-enheter (Web IODD-drift). De inkluderer integrert IODD-lagring for over 100 IODD-er. Andre funksjoner omfatter:

- PortVision® DX-programvaren støtter nettverkskonfigurasjon, enhetsstyring og innstillinger for kloning/sikkerhetskopiering i ett program.

- Alle modulinnstillinger kan lagres som en egen fil og overføres til en ny enhet ved å bruke kloningsfunksjonen for å få fart på distribusjoner.

- Blokkmodeller har to L-kodede M12-strømkontaktplugger klassifisert for 16 A. Inngangene og utgangene har A-kodede M12-kontaktplugger, og tilkobling til feltbussen oppnås med D-kodede M12-kontaktplugger.

- DIN-skinnemodeller er tilgjengelige med skrueterminaler eller pluggbare, innstikkbare kontakter.

- Beskyttelsesgrader: Blokkmodeller er IP67-klassifisert, og DIN-skinnemodeller er klassifisert for IP20 (figur 4).

Figur 4: Eksempler på IO-Link-hovedenheter i DIN-skinneformat (venstre) og blokkformat (høyre). (Bildekilde: Pepperl+Fuchs)

Figur 4: Eksempler på IO-Link-hovedenheter i DIN-skinneformat (venstre) og blokkformat (høyre). (Bildekilde: Pepperl+Fuchs)

Eksempler på IO-Link-hovedenheter med OPC UA MultiLink, omfatter:

- ICE2-8IOL1-G65L-V1D er en IO-Link-hovedenhet i blokkformat for EtherNet/IP og Modbus, med fire IO-Link klasse A-porter som kan levere opptil 200 mA strøm for tilkoblede enheter, og fire IO-Link klasse B-porter for enheter med høyere effekt som har sin egen uavhengige strømkilde.

- ICE2-8IOL-K45P-RJ45 er en IO-Link-hovedenhet for EtherNet/IP i DIN-skinneformat med åtte innganger/utganger og innstikkbare kontakter.

- ICE3-8IOL1-G65L-V1D er en IO-Link-hovedenhet for PROFINET og Modbus i blokkformat med 4 IO-Link klasse A-porter og 4 IO-Link klasse B-porter.

- ICE3-8IOL-K45S-RJ45 er en IO-Link-hovedenhet i DIN-skinneformat for PROFINET IO med åtte innganger/utganger og skrueterminaler.

Hubber og omformere for nettverksutvidelse

IO-Link-hubber støtter utvidede nettverk av sensorer, aktuatorer og andre enheter. IO-Link-hubber gjør det mulig å koble flere digitale sensorer og aktuatorer til en IO-Link-hovedenhet ved å bruke en standard sensorkabel. For eksempel kan ICA-16DI-G60A-IO IO-Link-hubben håndtere opptil 16 digitale PNP-innganger, og logikknivået kan konfigureres individuelt for hver port. Avhengig av kapasiteten til den tilkoblede IO-Link-hovedenheten, kan denne hubben levere opptil 500 mA strøm til tilkoblede enheter. Den er klassifisert for IP65, IP67 og IP69K.

Når en sensor med analog utgang må kobles til et IO-Link-nettverk, kan konstruktører bruke ICA-AI-I/U-IO-V1 IO-Link-omformeren, som har en analog inngang for strøm eller spenning og en IO-Link-utgang. Den er klassifisert for IP67, og inngangen kan angis på følgende måte:

- Strøminngangen kan angis til 0 til 20 mA eller 4 til 20 mA.

- Spenningsinngangen kan angis til –10 til 10 V eller 0 til 10 V.

Tilgjengelige IO-Link-enheter

Et omfattende økosystem av IO-Link-enheter er tilgjengelige for nesten alle industrielle prosesser, for eksempel sensor- og styringsbehov. Pepperl+Fuchs IO-Link-sortimentet inkluderer induktive nærhetssensorer, induktive posisjoneringssystemer, fotoelektriske sensorer, ultralydsensorer, vibrasjonssensorer, roterende pulsgivere og identifikasjonssystemer (figur 5). Eksempler omfatter:

- VDM28 for avstandsmåling bruker PRT-teknologi (PRT – Pulse Ranging Technology) til å levere en gjentatt nøyaktighet på 5 mm og et virkeområde på 0,2 til 15 m og en absolutt nøyaktighet på 25 mm.

- IUT-F191-IO-V1-FR2-02 er en RFID-lese-/skriveenhet som er optimalisert for industrielle utrustninger som involverer avstander på opptil omtrent én meter. Enheten leser og skriver passive merker (tags) basert på ISO/IEC 18000-63.

Figur 5: Eksempler på et bredt utvalg av tilgjengelige IO-Link-enheter. (Bildekilde: Pepperl+Fuchs)

Figur 5: Eksempler på et bredt utvalg av tilgjengelige IO-Link-enheter. (Bildekilde: Pepperl+Fuchs)

USB-hovedenhet for idriftsetting av IO-Link-enheter

Når det er tid for å installere og idriftsette IO-Link-enheter, kan nettverksteknikere bruke IO-LINK-MASTER02-USB (figur 6). Denne USB-hovedenheten kan koble IO-Link-enheter til en USB-port på en datamaskin. Den er konstruert for å støtte aktiviteter knyttet til testing, konfigurasjon og service. Tilkoblede enheter kan konfigureres og parameteriseres. Enhetsdiagnostikk støttes også. Enheter med lavt strømforbruk kan drives direkte fra USB-hovedenheten. Enheter med høyere strømbehov kan kobles til en valgfri ekstern strømforsyning.

Figur 6: Denne IO-Link USB-hovedenheten kobles til en datamaskin for å få fart på nettverksdistribusjoner. (Bildekilde: Pepperl+Fuchs)

Figur 6: Denne IO-Link USB-hovedenheten kobles til en datamaskin for å få fart på nettverksdistribusjoner. (Bildekilde: Pepperl+Fuchs)

Konklusjon

Alternativene som er tilgjengelige for utviklere av Industri 4.0-nettverk har endret seg drastisk takket være OPC UA-parallellkonnektiviteten som er lagt til IO-Link-hovedenheter. Det er nå mulig å flate ut nettverksarkitekturen og gi direkte konnektivitet mellom IO-Link-enhetene på fabrikkgulvet og skyen. Den nye teknologien kan brukes i ulike brukstilfeller for å forbedre driftens yteevne.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.