Slik kan du innlemme samarbeidsroboter (cobots) på industrielle arbeidsplasser på en trygg måte

Bidrag fra DigiKeys nordamerikanske redaktører

2020-02-06

Kompakte industriroboter som kan integreres kostnadseffektivt, selv i små produksjonslinjer, er nå tilgjengelige. Noe av grunnen til interessen rundt disse, er at slike roboter kan samarbeide med en menneskelig operatør for å avlaste repeterende oppgaver, som ellers ville gjøre operatøren sliten og føre til feil. Problemet er at arbeid i nærheten av en bevegelig maskin utgjør en sikkerhetsrisiko for mennesker.

Den viktigste faktoren for å holde samarbeidsroboter (cobots) trygge, er å vurdere risikoene nøye og konfigurere roboten og styringssystemet slik at potensielle farer reduseres. Heldigvis er tekniske spesifikasjoner nå tilgjengelige for å hjelpe utviklere oppnå bedre sikkerhet.

Denne artikkelen ser på fordelene ved å integrere samarbeidsroboter i et arbeidsmiljø og påpeker sikkerhetsproblemene. Den beskriver deretter de nyeste forskriftsmessige retningslinjene og presenterer strategier for risikovurdering og risikoreduserende tiltak. Den introduserer deretter samarbeidsroboter med innebygde sikkerhetsmekanismer, som gjør at de trygt kan implementeres i alle typer produksjons- eller arbeidsflytmiljøer.

Derfor er det en god idé å implementere samarbeidsroboter

Industriroboter i store produksjonsanlegg har lenge vist at de er verdifulle når det gjelder å øke produksjonsgjennomstrømningen og samtidig redusere kostnader. Nå bringer kompakte industriroboter for generell bruk slike fordeler til middels og små produksjonsmengder. I motsetning til motpartene deres ment for større skala, er kompakte roboter utviklet for å fungere i samarbeid med menneskelige operatører i stedet for i isolasjon (figur 1). De to deler arbeidsområde, noe som bidrar til å minimere robotens bruk av verdifull plass på produksjonsgulvet og forbedret kostnadseffektivitet.

Figur 1: Små industriroboter er utviklet for å fungere i samarbeid med mennesker i stedet for i isolasjon. (Bildekilde: KraussMaffel/KUKA Robotics)

Figur 1: Små industriroboter er utviklet for å fungere i samarbeid med mennesker i stedet for i isolasjon. (Bildekilde: KraussMaffel/KUKA Robotics)

I likhet med andre strømsatte maskiner, kan disse samarbeidsrobotene potensielt forårsake personskader hvis de ikke brukes riktig. Integrering av en samarbeidsrobot i en produksjonslinje krever derfor at det tas nøye hensyn til operatørens sikkerhet. Faktorer å huske på omfatter robotens rekkevidde og bevegelseshastighet, materialene den håndterer og hvordan operatøren bruker den og hvor ofte. Når disse er forstått, kan hensiktsmessige sikkerhetsforsterkende funksjoner innlemmes i systemkonstruksjonen.

Forskriftsmessige krav fra organisasjoner som OSHA (Occupational Safety and Health Administration) i USA, CCOHS i Canada og Europakommisjonen, krever noen sikkerhetselementer for samarbeidsroboter. OSHA 29 CFR (Code of Federal Regulations) 1910 krever for eksempel at systemer sperrer farlige energikilder under service (seksjon 147) og forhindrer at elektriske støt oppstår under drift (seksjon 333). Slike forskrifter ble imidlertid utviklet for å gjelde alle typer industrimaskiner, og de har ikke nødvendigvis holdt tritt med teknologien. Det er ikke mye regulering som er spesifikk for industriroboter generelt sett, eller spesielt for samarbeidsroboter.

Bransjen har imidlertid fylt dette hullet ved å utvikle flere tekniske standarder som er spesifikke for industriroboter. Disse inkluderer IEC 61508-standarden for funksjonssikkerhet, ISO 12100-standarden for utforming for maskinsikkerhet og ISO 10218-1- og -2-standardene for sikkerhet for industriroboter. Nylig har bransjen lansert den tekniske standarden ISO/TS 15066 for sikkerhet for samarbeidsroboter. Bare enkelte paragrafer i disse standardene er definert som krav til robotsystemkonstruksjon. Resten er anbefalinger som gir utviklere og operatører detaljerte retningslinjer for å sikre sikker samhandling mellom roboter og mennesker.

Risikovurdering for samarbeidsroboter

Veien til sikkerhet for samarbeidsroboter begynner med en nøye risikovurdering av robotens tiltenkte drift og bruksmodell – ikke bare av selve roboten, men hele installasjonen og driftsmiljøet. Et robotsystem som håndterer skarpe metallplater skaper for eksempel andre risikoer enn et system som kun håndterer pappesker. På samme måte vil risikovurderingen for en robot utstyrt med en griper være forskjellig fra risikovurderingen for en robot med et bor eller en loddebolt.

Derfor må utviklere ha full forståelse over systemets driftsomfang, robotens bevegelsesegenskaper, arbeidsområdet og arbeidsflyten, samt andre lignende faktorer for å identifisere potensielle risikokilder under robotdrift. Disse kildene inkluderer alle mulige samhandlinger mellom robot og menneske – enten tiltenkt, utilsiktet eller som resultat av utstyrssvikt – som kan føre til personskade av et eller annet slag.

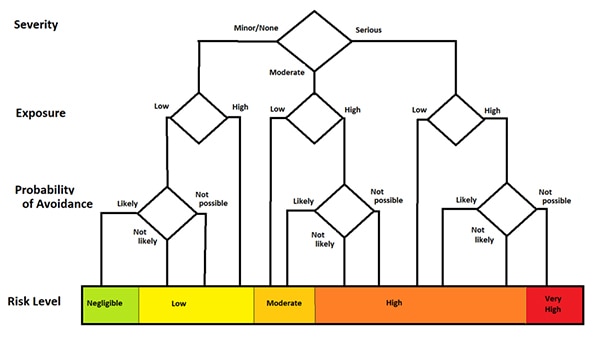

Når risikoene er identifisert, må hver av dem evalueres. Denne evalueringen kategoriserer hver slik samhandling som enten ubetydelig, lav, middels, høy eller svært høy risiko ved å bruke tre hovedkriterier:

- Alvorlighetsgraden av potensiell skade

- Frekvensen og/eller varigheten av eksponering for faren

- Sannsynligheten for å unngå faren

Et representativt risikoevalueringstre vises i figur 2. Alvorlighetsgraden av personskader varierer fra mindre, for eksempel kutt eller blåmerker som heles fullstendig på noen få dager, til alvorlige, som resulterer i permanent skade eller død. Eksponeringen varierer fra lav (sporadisk) til høy (hyppig eller kontinuerlig), og sannsynligheten for unngåelse varierer fra sannsynlig til ikke mulig. Vedkommende som evaluerer situasjonen kan kvantifisere disse kriteriene på sin egen måte for å gjenspeile de spesifikke omstendighetene.

Figur 2: Vurdering av risikonivå krever at alvorlighetsgraden og sannsynligheten for mulige personskader undersøkes. (Bildekilde: Richard A. Quinnell)

Figur 2: Vurdering av risikonivå krever at alvorlighetsgraden og sannsynligheten for mulige personskader undersøkes. (Bildekilde: Richard A. Quinnell)

En av innsiktene som ISO/TS 15066 imidlertid har gitt bransjen, er en kvantitativ definisjon av fysisk ikke-skadelig kontakt mellom robot og menneske. Denne definisjonen er spesielt viktig i konstruksjoner med samarbeidsroboter der fysisk kontakt er svært sannsynlig, eller til og med tiltenkt. Standarden definerer to typer kontakter: transient (forbigående) og kvasi-statisk (figur 3).

Situasjoner der mennesker lett kan bevege seg bort fra kontakt med roboten, for eksempel en robotdel som kan berøre operatørens arm, anses som transient. I tilfeller der mennesker er fanget mellom roboten og et fast objekt, for eksempel en robotgriper som trykker operatørens hånd mot bordplaten, anses kontakten som kvasi-statisk.

Figur 3: Robot-menneske-kontakt – som oppstår ved et uhell eller er forventet – faller i to kategorier: transient og kvasi-stasjonær. (Bildekilde: Richard A. Quinnell)

Figur 3: Robot-menneske-kontakt – som oppstår ved et uhell eller er forventet – faller i to kategorier: transient og kvasi-stasjonær. (Bildekilde: Richard A. Quinnell)

Grenseverdiene for kontaktkraft i en installasjon med samarbeidsrobot, er basert på den menneskelige smerteterskelen. Samarbeidsroboter må konfigureres slik at all kontakt, enten tiltenkt eller ikke, vil være under smertegrensen. Kraftgrenseverdiene varierer avhengig av hvilken kroppsdel som er involvert. Hodekontakt har mye lavere smerteterskel enn for eksempel armkontakt. Videre har kvasi-statiske kontakter lavere terskler sammenlignet med transiente (forbigående) kontakter.

Når risikoene har blitt identifisert og evaluert, er det viktig å stille følgende spørsmål for hver av disse: «Er dette et akseptabelt risikonivå?» I de fleste tilfeller vil en ubetydelig eller svært lav risiko være tolererbar, og alt annet vil kreve en eller flere typer redusering. Å velge et egnet risikoreduserende tiltak, etterfulgt av en ny risikovurdering, er derfor de neste trinnene på veien mot robotsikkerhet, og disse trinnene må gjentas inntil alle risikoer er redusert til akseptable nivåer.

Risikoreduserende veier

Noen av de mest foretrukne metodene for risikoreduksjon omfatter å endre prosessen eller layouten til robotens arbeidsområde for å eliminere faren, eller minimere eksponeringen ved å begrense menneskelig samhandling med roboten. Tradisjonelle industrielle robotkonstruksjoner har begrenset samhandlingen mellom mennesker og roboter ved å bruke bur for å holde mennesker vekk fra robotens arbeidsområde. Dette gjøres med forriglinger som slår av roboten når et menneske trer inn i arbeidsområdet. For konstruksjoner med samarbeidsroboter, der roboter må dele et arbeidsområde med mennesker, er det nødvendig å bruke andre metoder.

Bransjen har identifisert fire sentrale tilnærminger for samarbeidende robot-menneske-samhandling:

- Sikkerhetsklassifisert overvåket stans

- Håndveiledning

- Hastighets- og separasjonsovervåking

- Strøm- og kraftbegrensning

Utviklere må avgjøre hvilken tilnærming eller kombinasjon av tilnærminger som er best egnet for konstruksjonen sine.

Sikkerhetsklassifisert overvåket stans fungerer bra i konstruksjoner der operatøren kun samhandler med roboten under spesifikke forhold, for eksempel under lasting eller avlasting av robotens endeeffektor eller når inspeksjoner utføres på arbeid som er i gang. I denne typen interaksjon fungerer roboten autonomt innenfor et beskyttet arbeidsområde som overvåkes for å detektere all menneskelig tilstedeværelse. Den menneskelige operatøren starter en sikkerhetsklassifisert stans før vedkommende trer inn i arbeidsområdet, og mens operatøren befinner seg innenfor arbeidsområdet, vil roboten være påslått, men stasjonær. Når operatøren forlater arbeidsområdet, gjenopptar roboten automatisk sin autonome drift. Hvis noen trer inn i det overvåkede arbeidsområdet uten å starte den sikkerhetsklassifiserte stansen, vil systemet starte en beskyttende stans som vil slå av strømmen til systemet.

I scenariet med håndveiledning, starter operatøren en sikkerhetsklassifisert stans før vedkommende trer inn i robotens arbeidsområde, og bruker deretter en håndstyringsmekanisme til å flytte robotarmen før robotens neste operasjon utløses. Håndstyringsmekanismen kan involvere å ganske enkelt gripe robotarmen og manipulere den, eller det kan innebære å bruke en håndholdt styringsenhet for å styre robotens bevegelse. En konstruksjon som involverer robotløfteassistanse kan dra nytte av et håndveiledet samarbeid.

Hastighets- og separasjonsovervåking er nyttig i situasjoner der operatøren og roboten ofte deler samme arbeidsområde, og operatøren er i stand til å bevege seg fritt innenfor dette området. I dette scenariet overvåker systemet avstanden mellom mennesket og roboten, og arbeider for å opprettholde en minimum beskyttende separasjonsavstand til enhver tid (figur 4). Når de to er separert med en sikker avstand fra hverandre – slik at det ikke er noen mulighet for kontakt – er roboten fri til å bevege seg i full hastighet. Skulle separasjonen mellom dem minske, fortsetter roboten å arbeide med redusert hastighet, noe som gjør at innsatsen som trengs for å stanse roboten helt, er mindre. Når separasjonen blir for liten, kommer roboten til en sikkerhetsklassifisert stans for å sikre at det ikke er noen mulighet for personskade.

Figur 4: Hastighets- og separasjonsovervåking identifiserer soner rundt roboten som definerer sikker drift. (Bildekilde: Richard A. Quinnell)

Figur 4: Hastighets- og separasjonsovervåking identifiserer soner rundt roboten som definerer sikker drift. (Bildekilde: Richard A. Quinnell)

For å definere avstandene til hvert trinn i denne tilnærmingen, kreves det forståelse av robotsystemets bevegelsesmuligheter. Systemet bør utvikles på en slik måte at robotmekanismene vil, når monitorene detekterer et menneske som beveger seg mot det beskyttede området, stanse helt før mennesket kan nå det aktuelle rommet. For å beregne egnede separasjonsavstander må utviklere vite følgende:

- Hvor raskt roboten og mennesket beveger seg

- Hvor lang tid systemet trenger for å detektere potensiell inntrenging

- Hvor lang tid det tar for roboten å stanse helt etter at den mottar en kommando

For hastighets- og separasjonsovervåking kan layouten til arbeidsområdet bidra til å forenkle definisjonen og overvåkingen av sikkerhetssoner. I ett eksempel skaper layouten iboende sikkerhetssoner (figur 5). En arbeidsbenk separerer mennesket fra robotens driftsområde, der roboten kan bevege seg fritt i full hastighet. Roboten kan automatisk redusere hastigheten når den kommer inn i samarbeidsområdene ved siden av arbeidsbenken, som er plassert slik at de reduserer mulighetene for kvasi-statisk kontakt. Den reduserte hastigheten minimerer risikoen i dette området ved å redusere transient kontaktkraft og maksimere muligheten for å unngå farer.

Mekanisk stans kan forhindre at robotmekanismen kommer inn i menneskets arbeidsområde, noe som eliminerer risiko. En slik sammenstilling vil kun kreve minimal overvåking av menneskelig inntrenging i robotens arbeidsområde for å sikre høy grad av systemsikkerhet.

Figur 5: Utforming av arbeidsområde kan skape iboende sikkerhetssoner. (Bildekilde: Richard A. Quinnell)

Figur 5: Utforming av arbeidsområde kan skape iboende sikkerhetssoner. (Bildekilde: Richard A. Quinnell)

Den strøm- og kraftbegrensende tilnærmingen er spesielt nyttig i konstruksjoner der menneske-robot-kontakt er svært sannsynlig. For å bruke denne tilnærmingen, må roboten være i stand til å registrere når uvanlige krefter påføres mekanismen, slik at den kan detektere og reagere på kontakt. Roboten bør også konstrueres slik at den minimerer potensiell kontaktkraft, for eksempel ved å unngå skarpe kanter og klempunkter, innlemme overflatepolstring og begrense bevegelseshastighet.

Konstruksjonen bør utformes på en slik måte at kontakt er uvanlig og kan unngås, og forsiktighet må vises under vurdering av hvilke typer kontakt (transient eller kvasi-statisk) som kan oppstå og hvilke kroppsdeler som kan være involvert. Konstruksjonens utforming bør også ha som mål å minimere mulighetene for kvasi-statisk kontakt og fullstendig forhindre kontakt med hode, nakke eller hals.

Sikkerhetsfunksjoner for robotsystem

Utviklere som velger å bruke en robot i en konstruksjon for samarbeid, bør være oppmerksomme på hvordan de kan implementere én eller flere av disse reduksjonsmetodene. Robotens fysiske konstruksjon, samt systemene som styrer den, er alle faktorer som må evalueres for å fastsette hvor enkelt sikkerhetstiltak kan implementeres. Robotleverandører har vanligvis jobbet for å gjøre systemene sine sikkerhetsklare.

For eksempel inkluderer Agilus-robotsettfamilien fra KUKA et smartPAD-berøringsoperatørpanel for håndstyrt styring og KR C4-systemstyringen med integrerte sikkerhetsfunksjoner. Den valgfrie KUKA.SafeOperation-programvaren gjør pakken komplett. Settets armer leveres med forskjellige rekkevidder, deriblant 540 millimeter (mm) (KR 3 R540), 900 mm (KR 6 R900-2) og 1100 mm (KR 10 R1100-2) (figur 6).

Figur 6: Kompakte industriroboter som KUKA Agilus KR 3 er utformet med sikkerhet som en viktig faktor, og de kan trygt dele arbeidsområde og samarbeide med menneskelige operatører så sant industristandarder følges under installeringen. (Bildekilde: Kuka Robotics)

Figur 6: Kompakte industriroboter som KUKA Agilus KR 3 er utformet med sikkerhet som en viktig faktor, og de kan trygt dele arbeidsområde og samarbeide med menneskelige operatører så sant industristandarder følges under installeringen. (Bildekilde: Kuka Robotics)

Alle tre robotene er konstruert med avrundede overflater under energiabsorberende polstring som minimerer kontakttrykket. Skjøter er dekket til for å eliminere klemfare. Robotene tilbyr også justerbar mekanisk stans for viktige bevegelsesakser, slik at utviklere fysisk kan begrense robotens arbeidsområde.

Den inkluderte smartPAD-en gjør det enklere å håndtere konstruksjoner der håndbetjening er påkrevd (figur 7).

Figur 7: KUKA-robotsettene inkluderer et smartPad-berøringsoperatørpanel som muliggjør håndbetjening der det er hensiktsmessig. (Bildekilde: KUKA Robotics)

Figur 7: KUKA-robotsettene inkluderer et smartPad-berøringsoperatørpanel som muliggjør håndbetjening der det er hensiktsmessig. (Bildekilde: KUKA Robotics)

KR C4-styringen leveres med integrert sikkerhetsprogramvare som inkluderer rutiner for implementering av sikkerhetsklassifisert stans og nødstopp, samt muligheten til å overvåke eksterne sensorer som er standard for bransjen, noe som etablerer et sikkerhetsgjerde. I tillegg kan programvaren overvåke robotens posisjon og bevegelse internt rundt alle bevegelsesaksene.

KUKA.SafeOperation-programvaren forbedrer denne interne overvåkingen ved å gjøre det mulig for utviklere å definere en fast driftscelle: En konveks polygon med tre til ti hjørner på utsiden som roboten aldri skal bevege seg i (figur 7). I tillegg kan utviklere definere opptil 16 overvåkingsområder i denne cellen ved å bruke enten kartesiske eller aksespesifikke koordinater.

Figur 8: Utviklere kan innsnevre posisjonsrelatert sikkerhetsovervåking ved å bruke KUKA.SafeOperation-programvaren, som de kan bruke til å definere et driftsområde og modellere verktøy for en endeeffektor. (Bildekilde: KUKA Robotics)

Figur 8: Utviklere kan innsnevre posisjonsrelatert sikkerhetsovervåking ved å bruke KUKA.SafeOperation-programvaren, som de kan bruke til å definere et driftsområde og modellere verktøy for en endeeffektor. (Bildekilde: KUKA Robotics)

For å innsnevre posisjonsrelatert sikkerhetsovervåking ytterligere, gjør SafeOperation-programvaren det mulig for brukere å modellere verktøy for endeeffektoren på robotens monteringsflens som en samling på opptil seks brukerdefinerte områder (spheres). Disse områdene beveger seg med robotarmen. Hvis armen eller verktøyområdene (tool spheres) beveger seg inn eller ut av områdene som overvåkes under drift, vil programvaren reagere. Mulige reaksjoner inkluderer å signalisere en alarm, bremse robotens bevegelseshastighet eller implementere en sikkerhetsstans. Utviklere kan dermed enkelt kontrollere hvordan roboten oppfører seg overalt innenfor sitt eget bevegelsesområde.

Slike funksjoner forenkler implementeringen av risikoreduserende tiltak, men sikrer ikke i seg selv trygg samhandling mellom mennesker og roboter. Utviklere som ønsker å integrere et robotsystem i produksjonsarbeidsflyten sin, spesielt i samarbeidende installasjoner, må være nøye med å utføre risikovurdering og risikoreduserende tiltak, hvorav mye av dette vil være spesifikt for den aktuelle konstruksjonen. Denne innsatsen omfatter å følge alle retningslinjer og restriksjoner fra produsenten, opplære brukere på riktig måte og implementere overvåkingssystemer og barrierer etter behov.

Konklusjon

Roboter og samarbeidsroboter brukes stadig oftere innen produksjon og andre arbeidsflyter, men de representerer potensielle farer som industrielle automasjonsutviklere må ta hensyn til. Selv om nyutviklede standarder for robotsikkerhet hjelper, gjør tilgjengeligheten av robotsystemer utviklet med sikkerhet som hovedfaktor fra bunnen av, integreringen av roboter i en arbeidsflyt mye enklere og tryggere.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.