Forskjeller mellom 3D-printing med karbonfiber og automatisert karbonfiberoppbygging

2023-03-09

To utviklinger har de siste årene sløret linjen mellom 3D-printing og komposittproduksjon. Den første utviklingen er hvordan 3D-printing nå gjør det mulig å bruke svært sterke polymerer, for eksempel nylon, til å fungere som en matrise med kontinuerlige karbonfibre som forsterker de printede komponentene.

Figur 1: Dette er spoler av karbonfiber i et fiberproduksjonsanlegg. Dette materialet brukes i stor grad til å forsterke arbeidsstykker produsert via additivproduksjon. (Bildekilde: Getty Images)

Figur 1: Dette er spoler av karbonfiber i et fiberproduksjonsanlegg. Dette materialet brukes i stor grad til å forsterke arbeidsstykker produsert via additivproduksjon. (Bildekilde: Getty Images)

Den andre utviklingen er hvordan komposittproduksjon (spesielt for luftfart og automatiserte maskinkomponenter) i økende grad beveger seg vekk fra håndoppbygging og mot automatiserte prosesser. Sistnevnte inkluderer automatisert båndlegging og fiberplassering, der robotautomasjon er ansvarlig for å avsette materialet.

Det er også andre forskjeller mellom de to prosessene og ytelsen til de ulike karbonfiberforsterkede plastkomponentene (CFRP – carbon-fiber-reinforced plastic) som de produserer.

Karbonfiberforsterket 3D-printing

Hva nesten alle additiv-produksjon-prosesser (AM – additive manufacturing) har til felles, er at de bygger opp en 3D-komponent ved å legge ned en serie med todimensjonale lag – der ett lag legges på toppen av et annet. Det finnes mange forskjellige AM-prosesser. De to mest veletablerte for industrielle konstruksjoner, er selektiv lasersintring (SLS) og stereolitografi.

SLS bruker lasere til å smelte et pulverisert material, lag etter lag, for å bygge komponenter. SLS ble først utviklet for en oppbyggingsprosess skreddersydd for polymerer, og blir i dag i økende grad brukt til å produsere sterke komponenter av aluminium, rustfritt stål og titan.

AM-prosessen, som de fleste lekfolk (og teknikere) er kjent med, er imidlertid modellering via filamentavsetningsmodellering, også kjent som FDM (filament deposition modelling). I FDM-oppbygging føres en spole med filament inn i en oppvarmet delsammensetning, og kommer deretter ut av en dyse som smeltet polymer. Dysen beveger seg deretter over delen som bygges samtidig som polymermaterialet flyter fritt og avsettes på det nåværende laget til delen (og stivner raskt). Prosessen er litt som å bygge opp en 3D-del ved å bruke en limpistol.

I dag har vi mange tilgjengelige FDM-maskiner med lav pris – noe som delvis er grunnen til at FDM er AM-undertypen de fleste mener når de refererer til 3D-printing. Selv om begrepene 3D-printing og additiv produksjon kan brukes om hverandre, refererer sistnevnte vanligvis til industriell prototyping og produksjonsdeler av høy kvalitet. Begrepet 3D-printing er derimot mer vanlig (men ikke alltid), og refererer til prototyping med lav pris og konstruksjoner i hobbyklassen.

Noen FDM-maskiner er kompatible med polymermaterialer som er forsterket med en relativt liten prosentandel av tilfeldig orienterte glass- eller karbonfibre med korte tråder. Slike forsterkningstyper er vanligvis forbundet med sterke injeksjonsstøpte komponenter (for eksempel bilstøtfangere og -dashbord), og ikke komposittkomponenter med høy ytelse som er ment for inkludering i automatiserte maskiner. På den annen side, er noen få avanserte FDM-maskiner i dag i stand til å avsette polymerer med høy styrke, slik som nylon, sammen med kontinuerlige tråder av karbonfiber. Markforged var en tidlig pioner av denne typen 3D-printing for å dra nytte av de forsterkende fordelene forbundet med kontinuerlige tråder av karbonfiber. Det er ikke overraskende at teknikere forbinder dette bestemte selskapet med produksjon av komponenter som har slik forsterkning.

Automatisert komposittproduksjon

I bransjer som luftfart, er tradisjonell komposittproduksjon basert på manuelle operasjoner som sakte erstattes med automatiserte prosesser. Industriroboter med seks akser, samt skreddersydde portalmaskiner, er ledende innen konstruksjon av bevegelsessystemer som utfører følgende oppgaver:

- Automatisert fiberplassering og filamentvikling

- Harpiksinfusjonsmetoder for å injisere harpiks i støpeformer som inneholder tørrfiber-preformer

Automatiserte kompositt-injeksjonsprosesser skilles ytterligere fra teknikker med åpen form og lukket form. Kompositt-injeksjonsprosesser med lukket form sikrer at alle ytre overflater er jevne og godt kontrollerte. Prosesser med åpen form har derimot en godt kontrollert ytre formlinjeoverflate og en mye grovere indre formlinjeoverflate.

Automatisert båndlegging eller ATL-maskiner (ATL – automated tape laying) bruker vanligvis portalmaskiner til å avsette såkalt prepreg-bånd som er forhåndsimpregnert med harpiks på relativt flate eller svakt buede ensidige former. Endeeffektorene på ATL-maskiner kan omfatte følgende:

- Ruller

- Oppvarmingselementer for å avlaste (debulk) og klebe på lag etter hvert som de avsettes

- Kuttere for å kutte båndet før start i ny posisjon

Bånd er vanligvis 3 til 12 millimeter brede, men de kan være opptil 300 mm med kontinuerlige fibre innlemmet i et termoplastisk eller termoherdet bånd. Varmeherdet plast (harpiks) herdes vanligvis i en autoklav (trykk-koker) etter ATL-operasjonen, mens termoplastiske bånd krever en forvarmer på båndleggingshodet. Flere båndlag avsettes oppå hverandre med utmerket kontroll over fiberretningen.

ATL-oppbyggingsprosessen oppnår svært høye avsetningshastigheter – til og med opptil 45 kg per time. Den eneste ulempen er at den krever dyre prepreg-materialer.

En annen teknikk som kalles filamentvikling avsetter fibre på en roterende dor – en type ensidig form for produksjon av rørformede strukturer. Når doren roterer, trekker den fibrene fra en spole, som i sin tur beveges opp og ned langs rotasjonsaksen for å regulere fiberretningen. Filamentviklingen er kompatibel med både prepreg-bånd og tørrfibre impregnert på farten – rett før avsetning. For sistnevnte trekkes tørrfibrene gjennom et harpiksbad, i en prosess som kalles våtvinding, som har fordelen av å minimere materialkostnadene. For filamentvikling trenger ikke profilen til arbeidsstykkene som produseres være fullstendig sirkulære, men de må være kontinuerlig konvekse. Strekkspenning i fibrene resulterer i god komprimering og rimelig god regulering av fiberretningen – selv om regulering av fibrenes aksiale innretting ikke er mulig.

Smalbånds automatisert fiberplassering (AFP – automated fiber placement) og prosesser for automatisert taueplassering (ATP – automated tow placement) brukes nå ofte innen flyproduksjon. Med disse fremgangsmåtene blir en rekke smale prepreg-bånd avsatt samtidig på et arbeidsstykke. AFP og ATP kombinerer mange av fordelene til filamentvikling og automatisk båndlegging. De tilbyr imidlertid den ekstra fordelen av å ha mye strammere kurver enn ATL-prosesser, samtidig som de opprettholder høy avsetningshastighet. Både faste støpeformer og roterende dorer kan brukes.

Harpiksoverføringsstøping eller RTM (resin transfer molding) ligner på sprøytestøping. Den bruker en lukket form som harpiks kan injiseres inn i, skjønt med mye langsommere hastighet enn sprøytestøping. (Fylling av en form med RTM kan ofte ta 5–20 minutter.) En tørrfiber-preform må først kuttes, monteres og plasseres i formstykket – og dette utføres vanligvis av en seksakset robot som mottar mange manuelle inngrep. Fordelen med RTM er at additivprosessen kan oppnå komplekse former med meget stramme toleranser.

Viktige prosessforskjeller mellom 3D-printing og automatisert komposittproduksjon

De mest åpenbare og grunnleggende forskjellene mellom 3D-printing og automatisert komposittproduksjon, er knyttet til verktøykravene.

3D-printing bygger opp materiale på en flat bunnplate, og konstruerer sine egne støttestrukturer, der det er nødvendig, for overhengende eller hule strukturer. Derfor kreves ingen delespesifikke verktøy – noe som gjør det mulig å bygge engangskonstruksjoner raskt, til lav pris. Til sammenligning avsetter alle automatiserte prosesser for komposittproduksjon materiale på ett eller annet slags formverktøy, som definerer komponentens endelige form. Dette betyr at kostbare og tidkrevende maskineringsoperasjoner vanligvis er nødvendige før den faktiske komposittproduksjonen kan begynne, noe som gjør disse metodene mindre egnet for rask prototyping av engangskonstruksjoner.

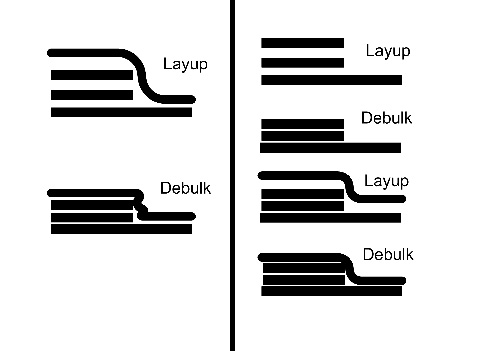

Ytterligere forskjeller mellom 3D-printing og automatisert komposittproduksjon, er knyttet til den generelle kompleksiteten deres. Mens 3D-printing i hovedsak er en enkelt prosess (med en relativt beskjeden mengde ruhetsfjerning og rensing etter materialavsetning), omfatter komposittproduksjon ofte flere etterbehandlingsprosesser. Komponenter kan avsettes på en støpeform med flere komprimeringer og avlastingsoperasjoner utført mellom oppbygginger – og påfølgende autoklav-herding kan også være nødvendig. Selv om komposittproduksjon kan resultere i arbeidsstykker med høyere ytelse, vil imidlertid mye mer kapitalintensivt utstyr og kompetanse være nødvendig.

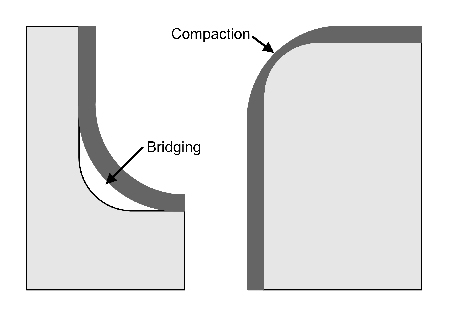

Figur 2: Legg merke til forskjellene mellom avlastingsprosessene for 3D-printing til venstre og den automatiserte komposittproduksjonen til høyre. (Bildekilde: Jody Muelaner)

Figur 2: Legg merke til forskjellene mellom avlastingsprosessene for 3D-printing til venstre og den automatiserte komposittproduksjonen til høyre. (Bildekilde: Jody Muelaner)

Komprimerings- eller avlastingsoperasjoner utføres noen ganger ved å bruke ruller eller vakuumposer. Slike teknikker kan forbedre fiberfraksjon og også forhindre problemer som skrukker. Se på eksemplet nedenfor med et ytre lag som er utsatt for skrukking hvis de nedre lagene ikke først avlastes.

Figur 3: Problemer forbundet med additiv produksjon omfatter brodannelse og komprimering. (Bildekilde: Jody Muelaner)

Figur 3: Problemer forbundet med additiv produksjon omfatter brodannelse og komprimering. (Bildekilde: Jody Muelaner)

To problemer kan oppstå på hjørner i arbeidsstykker produsert med additiv produksjon: brodannelse og komprimering. Brodannelse påvirker indre radier hvor et lag ikke samsvarer helt med formen eller et tidligere lag, noe som resulterer i et tomrom. Komprimering påvirker ytre radier og er et resultat av avlastings- og konsolideringskrefter som er altfor fokusert på å redusere materialtykkelsen i arbeidsstykkets hjørne.

Forbedring av ytelsen til karbonfiberforsterket plast

Forsterkede arbeidsstykker produsert ved additiv produksjon er i hovedsak karbonfiberforsterket plast- eller CFRP-stykker (CFRP – carbon fiber-reinforced plastic) som inneholder fibre bundet sammen av en polymermatrise. Styrken til CFRP-komponenter er ikke begrenset av styrken til individuelle karbonfibre, men av:

- Prosentandelen av det totale materialeinnholdet som består av karbonfiber

- Den nøyaktige undertypen av fibermatrise-kontaktflate

- Fiberorientering

Fiberfraksjonen er prosentandelen av karbonfibre i komponentens totale masse. Siden det er karbonfibrene som i hovedsak gir CFRP styrke, oppnås høyere ytelse når fiberfraksjonen er svært høy – med den rette mengden matrisemateriale som skal til for å effektivt holde fibrene sammen. Det er imidlertid et forbehold som må tas hensyn til her.

Fibermatrise-kontaktflaten er bindingen mellom overflatene til individuelle karbonfibre og polymermatrisen. Det er vanligvis ved disse kontaktflatene at feil faktisk oppstår. Det første trinnet for å oppnå en god fibermatrisekontaktflate, er å sørge for at fibrene blir fullstendig fuktet under dannelsen av komposittmaterialet, slik at polymerstoffet faktisk trenger gjennom til alle fibrene. Vakuumposer og komprimering kan dramatisk forbedre fuktingen og fiberfraksjonen som kan oppnås. Den optimale fiberfraksjonen ligger vanligvis mellom 55 og 65 %, siden dette området sikrer fullstendig fukting. Høye fiberfraksjoner er også mulig ved å bruke 3D-printing.

Matrisematerialtypen påvirker også fibermatrisens kontaktflate. Autoklav-varmeherdede harpikser gir vanligvis høyere ytelse enn termoplast.

Konklusjon

Arbeidsstykker laget av automatisert komposittproduksjon oppnår i dag mye høyere ytelse enn 3D-printede deler som inneholder karbonfiber – selv om det ikke ser ut til å være noen grunnleggende årsak til dette. Moderne termoplast kan nå oppnå ganske høy ytelse og er stadig mer vanlig i produksjonen av automatiserte flydeler og andre krevende konstruksjoner.

Snart kan komponenter produsert via 3D-printede prosesser som innlemmer karbonfiberforsterkning, konkurrere med ytelsen til komponenter produsert via konvensjonelle måter med termoplastkompositt. Presisjonsoverflatene og -formene som er mulige med tradisjonelle metoder med metallplatebehandling og maskinverktøy (for eksempel for tett kontrollerte formlinjer), er ett område som 3D-printing neppe vil konkurrere med i nær fremtid.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.